Tout savoir sur les joints et plans de calepinage des revêtements en béton

Ce mémo technique est dédié aux joints et aux plans de calepinage que l’on doit réaliser pour tout revêtement en béton, afin d’assurer le bon fonctionnement dans le temps de la structure de chaussée et garantir par conséquent sa durabilité. Il constitue une synthèse traitant de façon aussi complète que possible de tous les types de joints et de tous les revêtements en béton.

Il est destiné à fournir au lecteur les renseignements à la fois pratiques, techniques et scientifiques lui permettant de trouver les réponses aux questions suivantes :

- Pourquoi les joints dans les revêtements en béton,

- Quelles sollicitations et quels types de joints,

- Comment on conçoit les joints et, le cas échéant, comment on les calcule,

- Quelles sont les règles de l’art à observer et les dispositions constructives à appliquer pour réaliser un bon plan de calepinage.

Mais, avant de rentrer dans le vif du sujet, il est judicieux de rappeler les spécificités des chaussées en béton.

1. Revêtements en béton coulé en place : les spécificités

1.1. Les caractéristiques spécifiques du béton

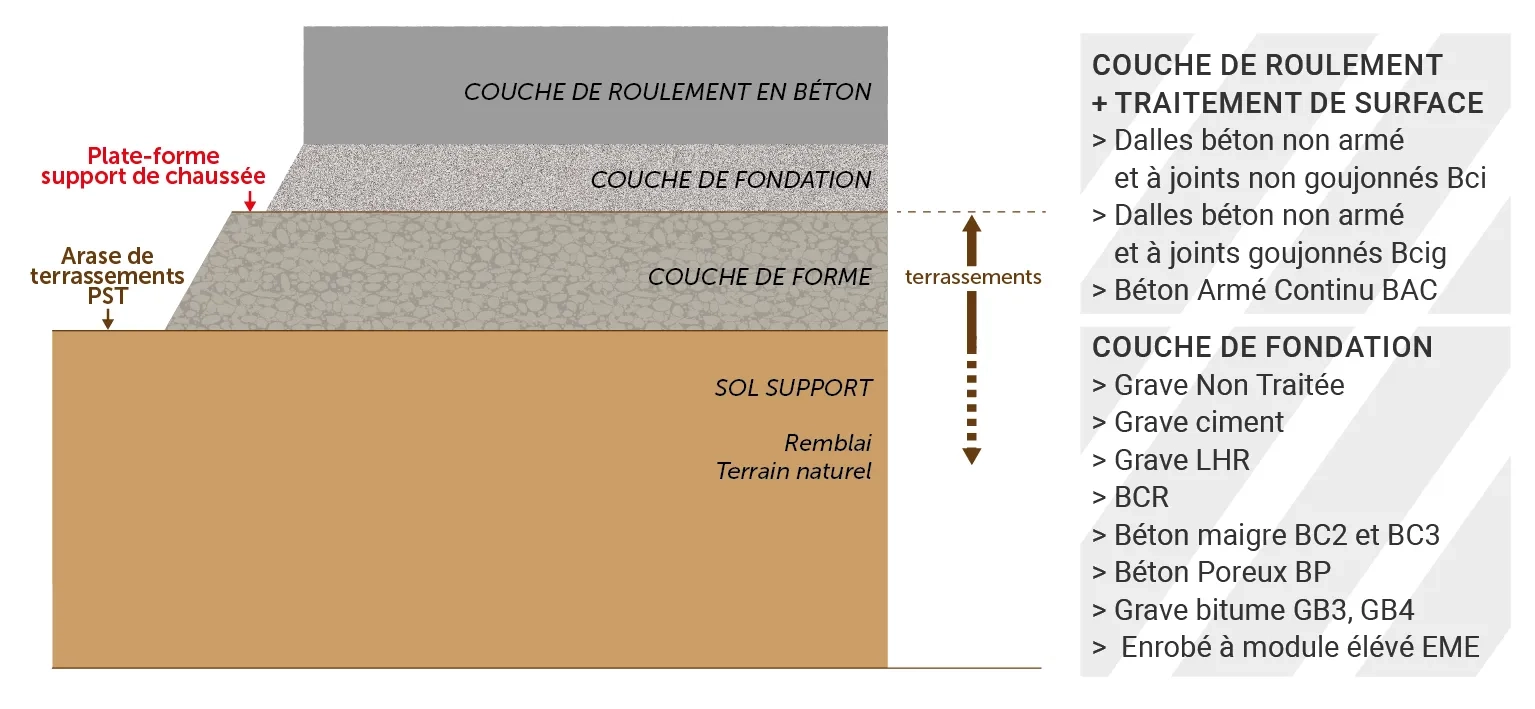

On parle ici du béton coulé en place. C’est un béton fabriqué en centrale et transporté sur le chantier à l’état plastique. Là, il est coulé entre des coffrages (fixes ou mobiles), soit directement sur une plate-forme support préalablement nivelée et compactée (cas des structures à faible trafic), soit sur une couche de fondation (cas des voiries à moyen et fort trafics) dont la nature dépend du niveau de trafic escompté (Grave Non Traitée GNT, Grave Traitée aux Liants Hydrauliques GTLH, Béton Poreux BP, Béton maigre BC2 ou BC3, Béton Compacté Routier BCR, Grave Bitume GB, etc.). Une fois mis en place, ce béton passe progressivement d’un état plastique à un état durci, ayant, au préalable, épousé les formes qui lui sont offertes.

Cette plasticité et cette moulabilité confèrent au béton des caractéristiques très appréciées dans la construction routière et plus particulièrement en milieu urbain grâce à :

- La possibilité d’épouser toutes les formes requises et de s’accommoder des contraintes de seuils tout en ayant une qualité de finition irréprochable,

- La capacité de conserver cette plasticité pendant un certain temps permettant de réaliser à la surface du béton des traitements de surface divers et variés.

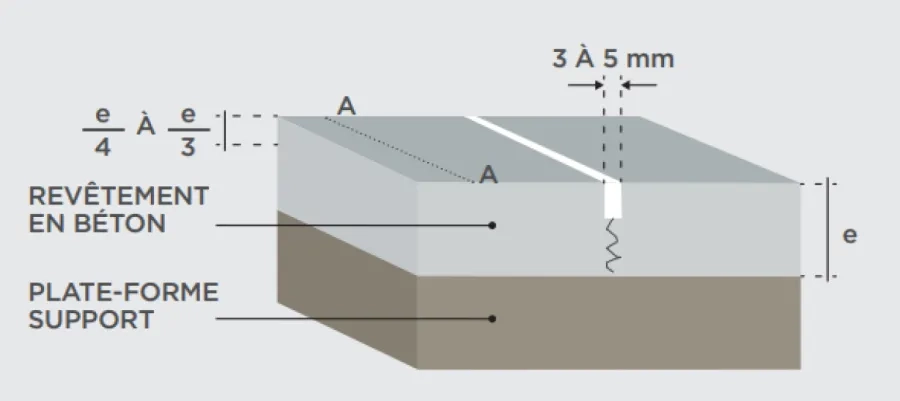

Le schéma de la figure 1 présente la constitution-type d’une structure de voirie et d’aménagement urbain en béton tout en précisant la terminologie utilisée.

1.2. Les conditions d’usage spécifiques des revêtements en béton

Comparé à un béton traditionnel utilisé dans la structure d’un bâtiment, le béton de voiries et d’aménagements urbains possède les spécificités suivantes :

- C’est un béton « d’extérieur », particulièrement exposé aux agressions des agents atmosphériques, telles les variations de la température, le gel, la chaleur, la pluie, le vent, etc. Cela est vrai, tant pour le béton frais que pour le béton durci.

- C’est un revêtement posé à plat sur un support préalablement nivelée et compactée, mais dont la surface n’est pas parfaitement lisse et plane. Tout mouvement relatif du revêtement par rapport à son support s’accompagne inéluctablement de frottement et l’interface entre le revêtement et le support est alors considérée comme présentant une certaine adhérence.

- Enfin, c’est un revêtement appelé à subir des sollicitations directes d’origines diverses : piétons, véhicules à deux roues, patins à roulettes, voitures, bus, poids lourds, etc. Ces sollicitations peuvent être extrêmement agressives, aussi bien sur le plan structurel que sur celui des caractéristiques superficielles.

Compte tenu de ces spécificités, le revêtement en béton coulé en place est le siège de sollicitations qui peuvent être classées en trois catégories :

- Les sollicitations propres au béton, indépendantes du trafic ;

- Les sollicitations dues au trafic ;

- Les sollicitations particulières.

2. Sollicitations propres au béton et dispositions constructives associées

Dès sa mise en œuvre, le béton – par suite de l’hydratation du ciment – est le siège de phénomènes physiques et chimiques qui amènent sa transformation de l’état plastique à l’état solide. Durant cette phase, le béton subit ses premières sollicitations, engendrées soit par des phénomènes externes (de nature hygrométrique et thermique) soit par un phénomène interne (lié à l’hydratation du ciment).

Elles se concrétisent sous forme de retrait hygrométrique et/ou de déformation du revêtement sous l’effet d’un gradient de séchage, de retrait d’hydratation et de variations dimensionnelles sous l’effet de la température (contraction ou dilatation du béton) et/ou de déformation du revêtement sous l’effet d’un gradient thermique.

Après son durcissement, le béton subira toujours les effets des mêmes sollicitations mais, compte tenu de son état solide, son comportement sera tout à fait différent de celui du béton frais.

2.1. Les sollicitations du béton frais et les dispositions constructives associées

2.1.1. Le retrait hygrométrique

Avant la prise, le retrait hygrométrique – ou « premier retrait » – est principalement dû au départ de l’eau du béton frais, soit par évaporation, soit par percolation dans le support (plate-forme support ou fondation). Ce phénomène se produit alors que l’eau n’est pas encore fixée chimiquement et physiquement. Le retrait est d’autant plus important que la teneur en eau du béton est élevée, que les conditions atmosphériques sont défavorables (température élevée, vent sec, etc.) et que le support est absorbant.

En l’absence des dispositions constructives (Cf. Encart 1), ce retrait peut entraîner l’apparition de fissures dites de « retrait plastique ». Il est à noter qu’une perte d’eau excessive entraînera des conséquences néfastes sur la résistance du béton et en particulier sur sa résistance au gel et aux sels de déverglaçage.

Encart n°1 : Dispositions constructives pour réduire le retrait hygrométrique

Les dispositions constructives à adopter pour réduire les effets des sollicitations du béton frais, par suite du retrait hygrométrique, sont :

- Limiter la teneur en eau du béton : rapport E/C < 0,55. En effet, pour s’hydrater, le ciment a besoin d’environ 35 % de son poids en eau (de 20 à 25 % étant fixés chimiquement, les 10 % restants étant fixés physiquement par absorption). En d’autres termes, le rapport eau/ciment d’un béton ne devrait théoriquement pas dépasser 0,35. Dans la pratique et compte tenu des moyens utilisés pour la mise en œuvre, on exige que ce rapport soit inférieur à 0,55. Toute eau excédentaire est nuisible car elle est susceptible de s’évaporer et donc d’augmenter le retrait hygrométrique.

- Protéger le béton frais pour réduire ou annuler l’évaporation de l’eau. Cette disposition peut être assurée soit par la pulvérisation d’un produit de cure, soit par un film en polyéthylène.

- Arroser la plate-forme support avant le bétonnage, surtout en période de fortes chaleurs, pour éviter la percolation de l’eau du béton dans le support.

2.1.2. Le retrait d’hydratation et le retrait thermique

Dès le début de la prise et du durcissement, le ciment prélève une partie de l’eau pour s’hydrater, et cette hydratation s’accompagne d’une diminution de volume (8 à 10 %). Le béton se contracte. On dit alors que cette contraction est provoquée par le retrait d’hydratation ou « second retrait ».

De plus, le béton frais est aussi le siège de sollicitations d’origine thermique, provoquées par le refroidissement nocturne du revêtement, et plus particulièrement si le bétonnage est réalisé dans une période de l’année où les écarts de température entre la nuit et le jour sont élevés. Ces sollicitations entraînent une contraction thermique dont les effets s’ajoutent aux premières causes de contraction, à savoir le retrait d’hydratation.

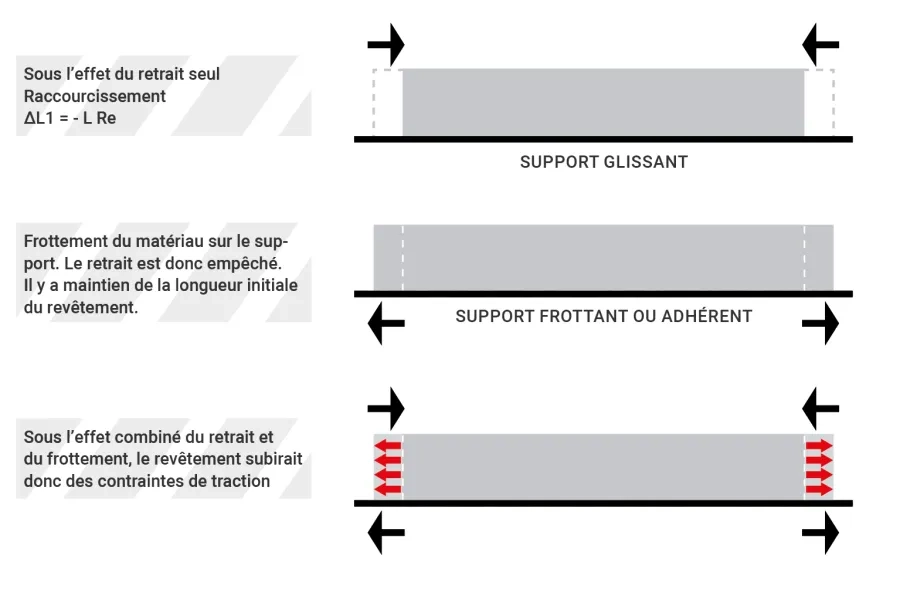

Les retraits d’hydratation et thermique se traduisent alors par des contractions qui se manifestent au sein du revêtement. Mais celles-ci sont empêchées ou freinées par le frottement du revêtement sur le support (Plate-forme support ou fondation) et entraînent le développement de contraintes de traction dans le revêtement. Ces contraintes sont proportionnelles à l’amplitude des retraits combinés, à la longueur du revêtement et à la valeur du coefficient de frottement entre béton et le support.

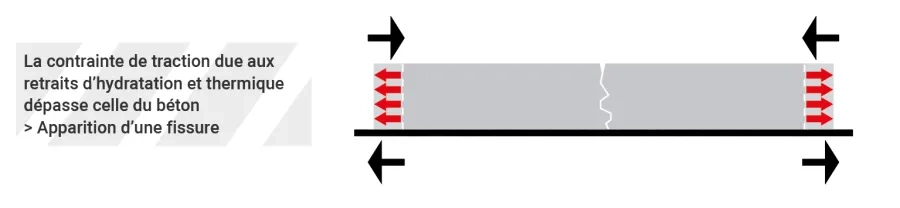

Lorsque, à un moment donné et à un endroit particulier, cette contrainte est supérieure à la résistance à la traction du béton, le revêtement en béton se fissure (Cf. Figure 3). En l'absence de dispositions constructives (Cf. Encart 2), le revêtement en béton fissure d'une façon aléatoire et incontrôlable.

Encart n°2 : Dispositions constructives pour réduire le retrait d’hydratation et le retrait thermique

Les dispositions constructives à adopter pour réduire les effets du retrait d’hydratation et du retrait thermique sont :

- Réduire l’amplitude des retraits combinés, ce qui suppose la réduction du retrait d’hydratation et du retrait thermique, mais surtout leur superposition. Le retrait d’hydratation est un phénomène irréversible et permanent. En revanche, on peut réduire le retrait thermique en privilégiant l’utilisation de gravillons calcaires et en évitant ceux qui sont siliceux. En fait, pour réduire l’amplitude de retraits combinés, il faut surtout éviter que le retrait d’hydratation ne se superpose au retrait thermique. Cela peut arriver, en particulier, lorsque le moment – où la vitesse maximale du second retrait ou retrait d’hydratation – coïncide avec le refroidissement nocturne, dans une période de l’année où les écarts de température entre la nuit et le jour sont forts. La fissuration du béton est, dans ce cas, certaine. C’est le béton mis en place dans la matinée qui se trouve dans cette situation, alors que celui répandu l’après-midi est encore, pendant la nuit, le siège d’un dégagement de chaleur et n’est pas assez âgé pour que le second retrait entre dans sa phase critique au moment où agit le retrait thermique nocturne.

- Maîtriser le retrait en le concentrant dans des joints de retrait/flexion.

- Réaliser des joints à intervalles réguliers, en transformant le revêtement en une succession de dalles.

2.1.3. Le gradient thermique et/ou le gradient de séchage (ou gradient hydrique)

En plus des mouvements de retrait, le revêtement peut être le siège d’un gradient thermique et/ou de séchage, c’est-à-dire une différence de température et/ou de teneur en eau entre les faces supérieures et inférieures du revêtement en béton. Ce gradient tend à déformer les dalles du revêtement, mais ces déformations sont contrecarrées par le poids propre du béton. Il en résulte des contraintes internes dans la dalle, qui sont d’autant plus élevées que le gradient est important et que la dalle est longue, large et épaisse.

Pour plus de détails techniques concernant ces deux phénomènes et les dispositions constructives à appliquer pour atténuer leurs effets, le lecteur peut se référer à l’Annexe 2 à la fin de ce Mémo technique.

2.2. Les sollicitations du béton durci et les dispositions constructives associées

Une fois durci, le béton est un matériau cohérent, rigide et légèrement poreux (10 %). Outre le retrait d’hydratation qui se poursuit à un rythme plus faible, le béton durci est le siège de sollicitations engendrées par les variations hygrométriques et surtout par les variations thermiques.

En effet, lorsque la température et/ou l’hygrométrie du matériau augmentent, ses dimensions augmentent, le matériau se dilate ; au contraire, lorsque ces mêmes propriétés diminuent, les dimensions diminuent, le matériau se contracte. On parle alors de retrait thermique et/ou de retrait hygrométrique. Les dimensions d’un ouvrage en béton de ciment varient donc en permanence en fonction des variations de la température et de l’hygrométrie de l’air qui l’entoure.

Les sollicitations du béton durci, indépendantes du trafic, sont donc dues principalement :

- Aux retraits thermique, d’hydratation et hygrométrique ;

- A la dilatation thermique ;

- Au gradient de température et/ou de séchage.

Nota

Le coefficient de dilatation (ou de retrait) thermique du béton est de l’ordre de 10 à 20x10-6 /°C ; le coefficient de dilatation hygrométrique est approximativement 10 fois plus faible. Une variation de 10 % de l’hygrométrie conduit à une variation de dimension du même ordre que celle due à 1°C.

2.2.1. Les retraits thermique, d’hydratation et hygrométrique

Après son durcissement, le béton continue à se contracter sous l’effet du retrait hygrométrique (perte d’eau, mais dans des proportions plus faibles puisqu’une grande partie de cette eau a été fixée chimiquement et physiquement), sous l’effet du retrait d’hydratation (dans des proportions plus faibles qu’au jeune âge) et surtout sous l’effet du retrait thermique (variation de la température d’occurrence journalière et saisonnière).

Les retraits hygrométrique, d’hydratation et surtout thermique se traduisent par des contractions qui se manifestent au sein de la dalle en béton. Ces contractions entraînent inéluctablement l’ouverture des joints de retrait/flexion (réalisés pour contrôler le retrait du béton frais). Elles sont proportionnelles à l’amplitude des retraits thermique, d’hydratation et hygrométrique et à la longueur de la dalle. Or, une ouverture excessive au niveau d’un joint présente les inconvénients suivants :

- Déficience du transfert de charge d’une dalle à l’autre ;

- Introduction dans le joint d’objets nuisibles et infiltration de l’eau.

Pour réduire les effets des retraits hygrométrique et thermique du béton durci (ne disposant pas de moyens pour réduire le retrait d’hydratation), les dispositions constructives spécifiques sont à prévoir (Cf. Encart 3).

Encart n°3 : Dispositions constructives pour réduire les retraits hygrométrique et thermique

Dispositions à prendre pour limiter l’ouverture des joints :

- Réduire le retrait hygrométrique en maintenant la protection du béton pendant sept jours.

- En principe, les produits de cure assurent cette protection.

- Réduire le retrait thermique en évitant l’utilisation de granulats siliceux dans la confection du béton.

- Réduire la longueur des dalles ou, ce qui revient au même, réduire l’espacement des joints. Les calculs et l’expérience ont montré que l’espacement des joints doit être au maximum de l’ordre de 25 fois l’épaisseur de la dalle, sans toutefois dépasser 5 m.

2.2.2. La dilatation thermique

La dilatation d’une dalle en béton, observée à la suite d’une augmentation de la température ambiante, est freinée ou empêchée par le frottement du béton sur le support (fondation ou plate-forme support). Cette dilatation provoque tout d’abord la fermeture des fissures sous les joints de retrait/flexion et entraîne ensuite la compression des joints de retrait/flexion, sans conséquence néfaste puisque le béton supporte bien la compression. Mieux, ces contraintes de compression peuvent intervenir de manière bénéfique pour réduire les contraintes provoquées par le gradient thermique (Cf. Paragraphe 2.2.3 « Le gradient thermique et/ou de séchage »), grâce à l’effet de précontraintes qu’elles confèrent à la dalle.

En principe, aucune précaution particulière n’est exigée pour atténuer les effets de la dilatation thermique. Mais, dans certaines situations ou conditions, il est recommandé de réaliser des joints de dilatation ou des joints d’isolement.

On réalise des joints de dilatation dans les cas suivants :

- A l’approche des ouvrages d’art,

- En transition vers un autre type de revêtement,

- En amont d’un croisement ou d’un carrefour,

- Avant et après un virage à faible rayon de courbure (< 250 m),

- Lorsque le bétonnage est réalisé à des températures basses (< 15°C),

Le dimensionnement et l’espacement des joints de dilatation sont présentés dans l’Annexe 1 à la fin de ce Mémo technique.

On réalise des joints d’isolement dans les cas suivants :

- Autour des émergences intégrées dans le revêtement en béton,

- Pour séparer le revêtement béton et la façade d’un bâtiment ou tout autre ouvrage linéaire (Bordures, caniveaux, glissière de sécurité, etc.).

2.2.3. Le gradient thermique et/ou de séchage

En plus des mouvements de retrait et de dilatation, les variations brusques de température et/ou hygrométrie induisent un gradient thermique et/ou hydrique dans le revêtement, c’est-à-dire une différence de température et/ou d'hygrométrie entre les faces supérieures et inférieures. Ce gradient tend à déformer les dalles du revêtement, mais ces déformations sont contrecarrées par le poids propre du béton. Il en résulte des contraintes internes dans la dalle, qui sont d’autant plus élevées que le gradient est important et que la dalle est longue, large et épaisse (Cf. Encart 4).

Encart n°4 : Dispositions constructives pour atténuer les effets du gradient thermique et/ou de séchage

Les dispositions à prendre pour remédier aux contraintes dues au gradient de température sont :

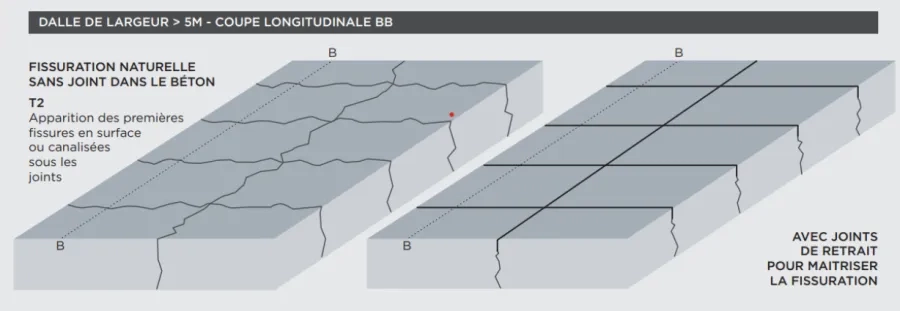

- Réduire la longueur des dalles en réalisant des joints dont l’espacement est inférieur à 5 m.

- Réduire la largeur des dalles en réalisant des joints longitudinaux dès que la largeur du revêtement est supérieure à 5 m.

3. Les sollicitations dues au trafic

Le trafic constitue un élément essentiel du dimensionnement des chaussées. En effet, chaque passage de véhicule sur la chaussée entraîne une légère usure de celle-ci, tant pour ce qui concerne la structure que les qualités de surface. L’accumulation de ces dommages élémentaires conduit à la dégradation progressive de l’ensemble. Le calcul du dimensionnement fait donc intervenir le trafic cumulé qui circule sur la chaussée durant la période de service prévue.

L’expérience a montré l’influence fondamentale du poids de l’essieu sur le dommage observé : un essieu de poids lourd est infiniment plus agressif qu’un essieu de voiture légère. Il est donc nécessaire de quantifier le trafic sur le plan de l’agressivité des véhicules. En France, le trafic estimé à la mise en service est converti en nombre d’essieux standards au moyen d’un coefficient multiplicateur qui tient compte de l’agressivité du type de véhicule. Le terme « essieu standard » désigne l’essieu isolé à roues jumelées supportant une charge de 13 t, qui est la charge maximale légale en France. Puisque l’objectif de la chaussée est d’assurer le passage des véhicules pendant un certain nombre d’années, le calcul de dimensionnement fait donc intervenir le trafic cumulé, converti en « essieux standards » qui circulent sur la chaussée tout au long de cette période.

3.1. Les sollicitations structurelles

Considérons une dalle en béton, reposant librement sur un support (plate-forme support ou fondation) préalablement nivelé et compacté. Chargeons-la en son milieu d’un poids P. Sous l’effet de cette charge, la dalle se déforme et s’incurve vers le bas en prenant une certaine flèche. On dit que la dalle fléchit ou qu’elle est soumise à un effort de flexion (Cf. Encart 5).

Encart n°5 : Phénomènes induits par une dalle en béton sous l’action d’une charge P

- La charge P est transmise au support d’une façon uniformément répartie grâce au module élevé du béton. Les contraintes de compression sur le support sont donc relativement faibles.

- La flexion de la dalle laisse apparaître deux types de contrainte au sein du béton :

- Une contrainte de compression à la partie supérieure de la dalle, dont la valeur est très inférieure à la résistance en compression du béton ;

- Une contrainte de traction par flexion à la partie inférieure de la dalle, dont la valeur peut être élevée.

À chaque passage d’une charge P, la dalle travaille à la fraction par flexion au niveau de la fibre inférieure. Si l’on répète l’opération un grand nombre de fois, la dalle se fatigue et risque de se fissurer, même si les efforts engendrés ne dépassent pas, à chaque fois, la contrainte admissible du béton. C’est ce qu’on appelle « la fatigue sous efforts répétés ».

Le dimensionnement d’une dalle en béton consiste donc à déterminer son épaisseur pour qu’elle ne se fissure pas sous l’effet de charges répétées, sur une période de service donnée. Il convient donc :

- De déterminer la contrainte à la traction par flexion de la dalle en béton et de s’assurer qu’elle est inférieure à la contrainte de traction admissible du béton ;

- D’apprécier le comportement à la fatigue de la dalle en béton.

3.2. Les sollicitations superficielles

Le trafic et les usagers de la voirie urbaine provoquent, avec le temps, une usure superficielle du revêtement en béton. Cette usure est néanmoins extrêmement faible dans le cas du béton si certaines précautions sont respectées au moment de sa formulation et de sa mise en œuvre (Cf. Encart 6).

Encart n°6 : Précautions à prendre

Il faudra en particulier :

- Choisir un traitement de surface adapté au trafic ;

- Choisir un gravillon peu polissable (en particulier dans le cas du béton désactivé) ;

- Soigner la protection du béton frais.

3.3. Les sollicitations au niveau des discontinuités

Les joints transversaux sont franchis par les véhicules et donc par les charges qui circulent sur ces ouvrages. Dans le cas de certains ouvrages, aires de stationnement ou de stockage par exemple, les joints longitudinaux sont autant circulés que les joints transversaux et sont donc traités de façon semblable. D’une façon générale lorsqu’une charge se déplace sur une chaussée, celle-ci se déforme verticalement sous la charge ; cette déformation est d’autant plus importante que la charge est lourde et ponctuelle, que la structure est peu rigide et que le sol est plastique.

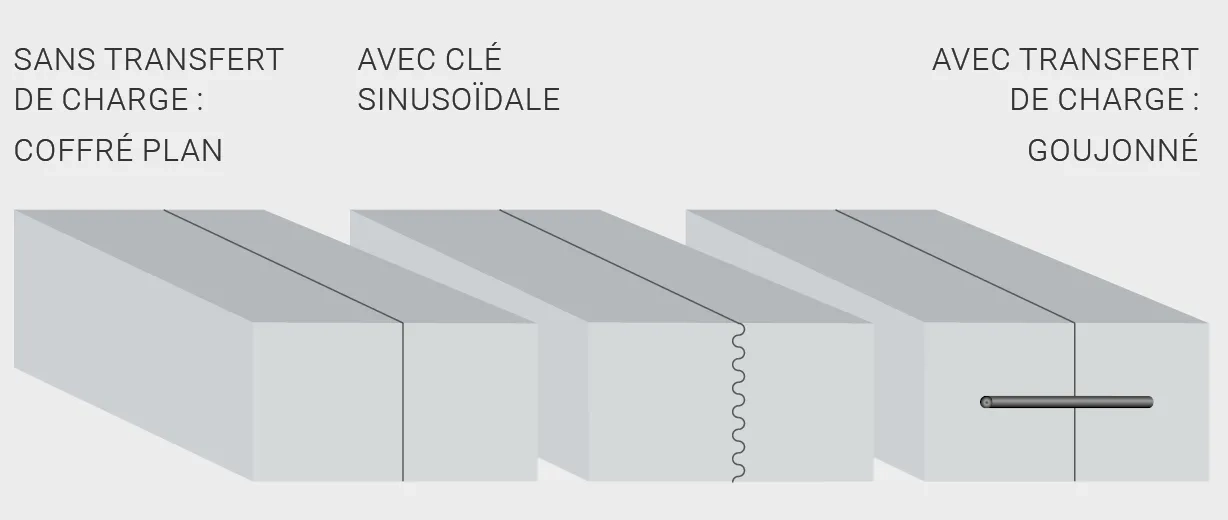

Lorsque la charge franchit une discontinuité de la structure, voulue (joints) ou accidentelle (fissures), la déflexion est différente de ce qu’elle est en l’absence de discontinuité : elle est plus importante et n’est plus symétrique. L’intensité et la dissymétrie dépendent de la capacité de la discontinuité à transmettre l’effort dû à la charge d’un côté à l’autre. Les joints sont des discontinuités voulues pour localiser la fissuration des revêtements en béton de ciment ; leur capacité à transmettre les efforts de part et d’autre d’eux-mêmes est appelé « transfert de charge ». Le transfert de charge est le résultat de l’un ou l’autre des phénomènes suivants, ou de leur combinaison :

- l’engrènement des granulats et des lèvres de la fissure du joint ;

- la présence dans le joint de dispositifs d’amélioration du transfert de charge comme des goujons ;

- la présence d’une fondation rigide et non fissurée.

4. Les sollicitations particulières

4.1. Le gel

Étant donné leur configuration et leur situation (grande surface posée à même le sol), les revêtements routiers sont particulièrement exposés aux effets du gel. Les bétons routiers y sont insensibles si les quelques précautions suivantes sont respectées.

- Au stade de la formulation du béton :

- Proscrire les gravillons gélifs ;

- Exiger l’adjonction d’un adjuvant entraîneur d’air.

- Au stade de la mise en œuvre :

- Si le gel arrive alors que le béton est jeune (durant les trois premiers jours), il faut lui assurer une protection efficace en utilisant un polyane, des paillassons ou tout autre système de protection.

4.2. Les sels de déverglaçage

Les sollicitations provoquées par l’utilisation des sels de déverglaçage sont très complexes. En effet, la fonte de la glace est une réaction endothermique qui provoque une chute brutale de la température à la surface du revêtement. Ce refroidissement induit :

l’apparition des contraintes de retrait à la surface du revêtement ;

le gel de l’eau contenue dans les pores du béton ;

la pénétration de la solution saline dans les interstices du béton et le développement d’une pression osmotique.

Des dispositions constructives doivent être adoptées pour limiter les effets de ces sollicitations particulières (Cf. Encart 7).

Encart n°7 : Adjuvant entraîneur d’air

Grâce à l’utilisation d’un adjuvant entraîneur d’air, les bétons routiers sont pratiquement insensibles aux sels de déverglaçage.

5. Les sollicitations du béton et les joints

Le phénomène de retrait du béton est un phénomène naturel, normal et inévitable, engendré par les facteurs suivants :

- La perte d’eau du béton frais par percolation dans le support et évaporation dans l’air (retrait hygrométrique).

- L’hydratation du ciment qui s’accompagne d’une réduction de volume (retrait endogène), phénomène irréversible et permanent et la contraction du béton frais aux jeunes âges sous l’effet de la diminution de la température ambiante journalière (entre le jour et la nuit).

- La contraction du béton durci sous l’effet des variations des températures ambiantes, phénomène réversible et intermittent.

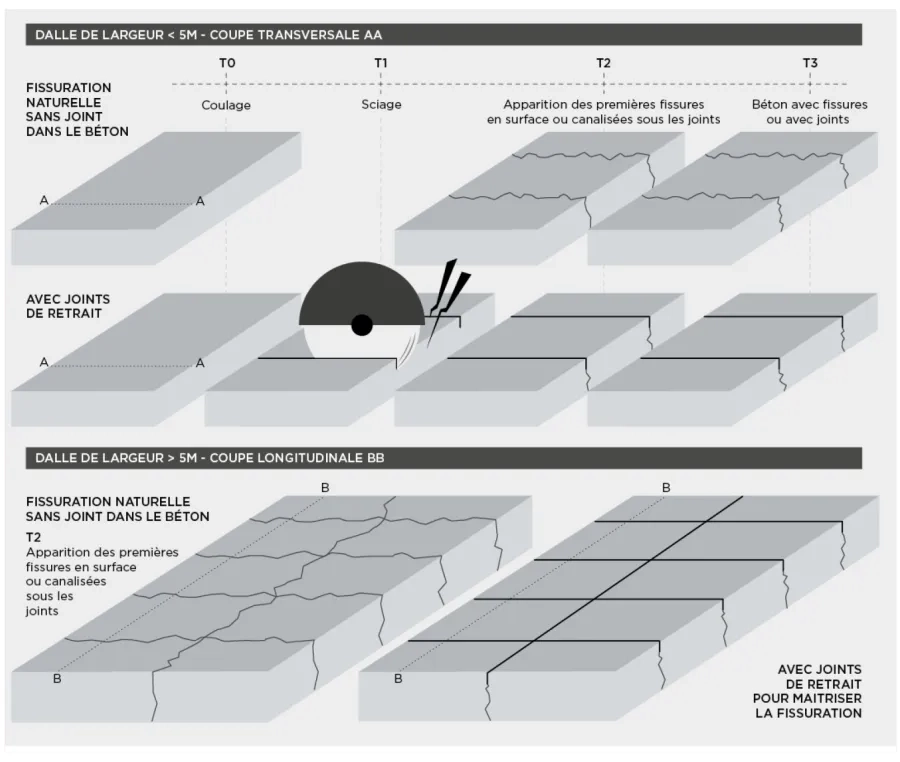

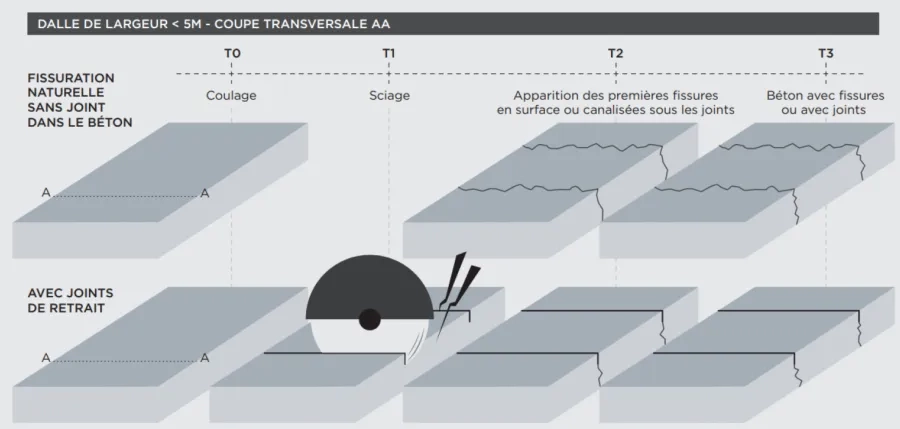

Pour contrôler et organiser le retrait du béton (phénomène irréversible et permanent), on réalise des joints de retrait/flexion qui ont pour but de localiser de manière précise et déterminée à l’avance la fissuration naturelle du béton (Cf. Figure 4).

Pour les revêtements en béton armé continu, il n’y a pas lieu de réaliser des joints de retrait/flexion transversaux ; seuls les joints de retrait longitudinaux sont nécessaires lorsque la largeur est supérieure à 5 m.

Les joints de retrait/flexion sont réalisés en créant une entaille partielle qui matérialise un plan de faiblesse selon lequel le béton en cours de durcissement est amené à se fissurer sous l’action des contraintes de traction.

En outre, la dilatation du béton durci est un phénomène naturel, engendré par les variations des températures ambiantes, mais c’est un phénomène réversible et intermittent. Pour contrôler le phénomène de dilatation et éviter d’éventuels désordres, il est recommandé de réaliser, dans certains cas ou dans certaines conditions, des joints de dilatation (ou des joints d’isolement), en créant dans le revêtement une discontinuité totale sur toute la hauteur du revêtement et dont le souffle est calculé conformément à la note de calcul détaillée dans l’Annexe 1.

Enfin, on réalise des joints de construction en créant dans le revêtement une discontinuité totale, bord à bord, sur toute la hauteur du revêtement. Il y a trois raisons à cela :

- Les revêtements routiers ou d’aménagements urbains ont tous des limites physiques en plan : une largeur, une longueur, une forme simple ou complexe. Ces limites constituent le premier type de joints de construction du projet.

- Ensuite, la méthode de construction et le matériel de l’entreprise qui exécute le revêtement, imposent le second type de joints de construction : la machine de répandage a une largeur parfois inférieure à celle du revêtement (bétonnage par demi-chaussée), le matériel de fabrication du béton limite la longueur de la bande mise en œuvre en une journée : il faut donc faire des joints d’arrêt de fin de journée, de fin de semaine.

- Enfin, les ouvrages réalisés ont tous des points particuliers qui nécessitent une interruption totale ou partielle du revêtement : ouvrage d’art sous chaussées, carrefours, passages à niveau, émergences, etc. autant d’interruption qui nécessite des joints de construction.

En fait, une voirie en béton se présente comme une succession de dalles séparées par des joints ou des joints/fissures. La réalisation correcte des joints est donc une condition essentielle à la pérennité de la voirie. Les joints des voiries en béton ont donc pour rôle de :

- Localiser les discontinuités induites par les retraits du béton de ciment,

- Faire face aux effets de la température lors de la vie en œuvre du béton,

- Marquer les phases et arrêts de chantier,

- Gérer l’impact des discontinuités des couches inférieures,

- Maîtriser les liaisons et interfaces avec les matériaux et équipements jouxtant ou inclus dans le béton. En outre, aux dilatations et retraits thermiques et hygrométriques du béton d’occurrence saisonnière se superposent les gradients thermiques et hydriques entre les surfaces supérieures et inférieures des dalles de béton d’occurrence journalière. Il faut toujours considérer cette double temporalité, saisonnière pour notamment les joints de dilatation et journalière notamment pour la maîtrise du phénomène de tuilage dans la conception et l’exécution des voiries en béton.

6. Les différents types de joints

Il existe plusieurs types de joints que l’on doit réaliser dans un revêtement en béton :

- Des joints de retrait/flexion,

- Des joints de dilatation,

- Des joints d’isolement,

- Des joints de construction.

Le lecteur pourra utilement se référer au guide « Les joints : règles de l’art et dispositions constructives », édité par le SPECBEA et disponible sur le site www.specbea.com.

6.1. Joint de retrait/flexion

Le joint de retrait/flexion a pour but de réduire les sollicitations dues au retrait et au gradient thermique. Il peut être transversal ou longitudinal. Ce dernier concerne tous les revêtements en béton mis en œuvre en une seule fois sur une largeur comprise entre 4,5 m et 10 m. Au-delà d’une largeur de 10 m, il faut exécuter au moins deux joints longitudinaux. Le joint de retrait/flexion est réalisé en créant à la partie supérieure du revêtement une amorce de fissuration (par moulage ou sciage) qui matérialise un plan de faiblesse selon lequel le béton est amené à se fissurer sous l’action des contraintes de traction ou de flexion. Cette amorce de fissuration doit avoir une profondeur comprise entre un quart et un tiers de l’épaisseur du revêtement et une largeur comprise entre 3 et 5 mm (Cf. Figure 5). Le joint de retrait peut être moulé ou scié, goujonné ou non goujonné. Le transfert de charge s’opère par l’engrènement des lèvres de la fissure canalisée sous le joint.

Nota

Le BAC n’est pas concerné par les joints de retrait transversaux.

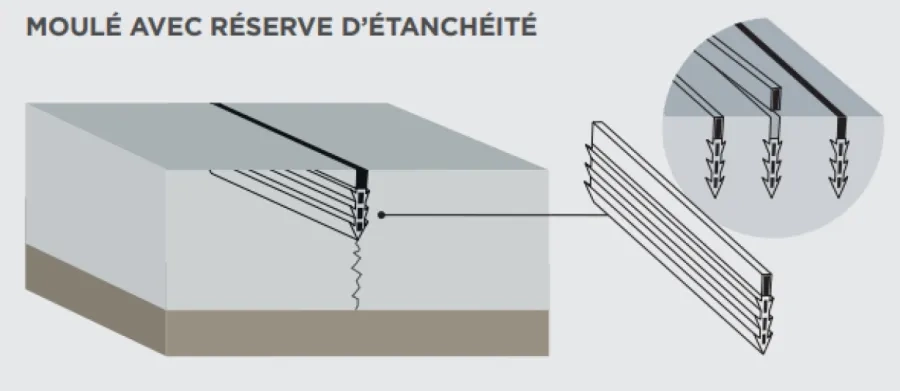

6.1.1. Joints de retrait moulés

Les joints moulés sont des profilés PVC implantés avec soin dans le béton frais dans le prolongement du coulage. (Cf. Figure 6). Ils sont disponibles en barres de 2 m ou plus, avec ou sans réserve pour produit d’étanchéité. Ils peuvent uniquement être utilisés pour ouvrages non circulées. (Cf. Norme NF P 98-170).

6.1.2. Joints de retrait sciés non garnis

En fonction de la composition du béton, de la méthode de mise en œuvre, des conditions climatiques ambiantes, un trait de scie est exécuté dans un délai adéquat qui peut varier de 6 à 24 h après le bétonnage.

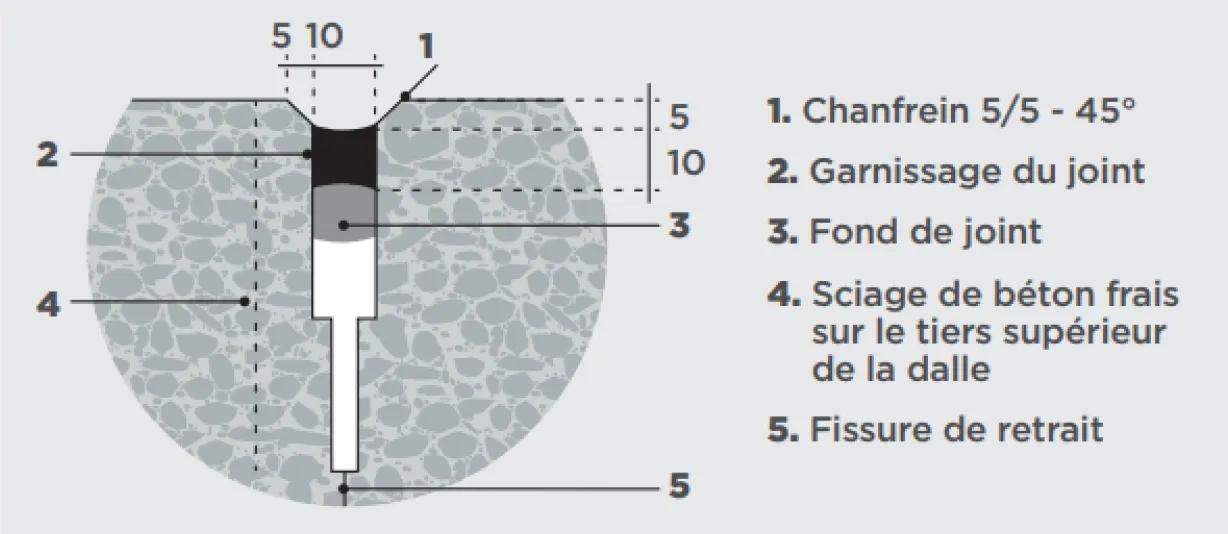

6.1.3. Joints de retrait sciés et garnis

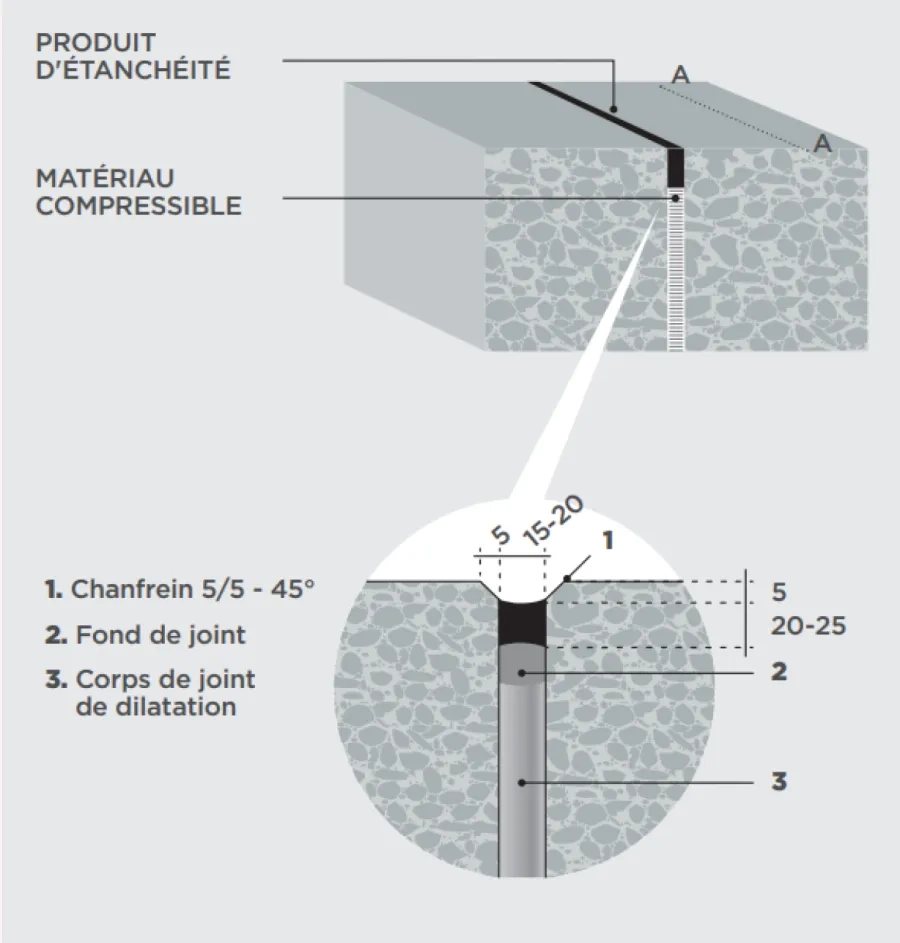

Pour les voiries à trafic moyen ou fort, il faut garnir (sceller) les joints. Cette opération est réalisable au bout d’un délai de 21 jours nécessaire au durcissement du béton et à l’ouverture des joints. L’amorce de fissuration fera l’objet des opérations suivantes (Cf. Figure 7) :

- Elargissement du joint à 10 mm de largeur et 35 mm de profondeur pour loger le produit d’étanchéité,

- Chanfreinage à 45° des deux bords du joint sur 3-5 mm pour éviter les épaufrures,

- Nettoyage soigné de la gorge du joint,

- Pose du fond de joint,

- Application d’un primaire d’accrochage,

- Mise en place du produit de scellement d’étanchéité.

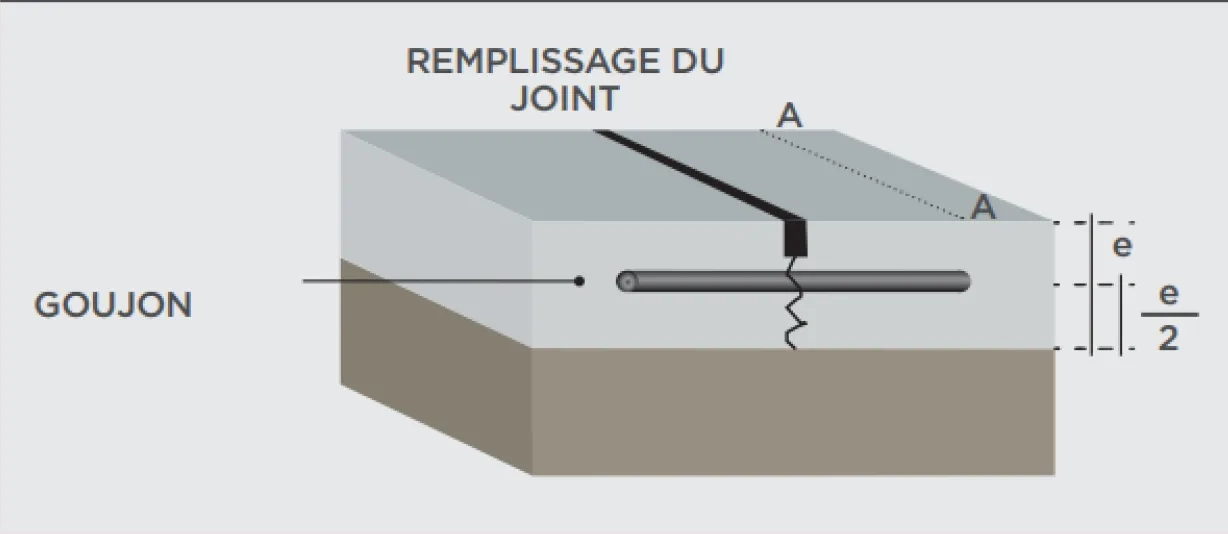

6.1.4. Joints goujonnés

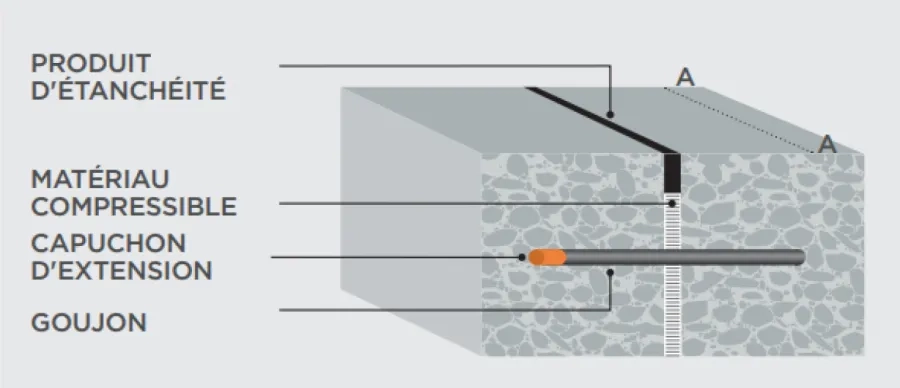

Le transfert de charge est amélioré par les goujons, barres métalliques lisses, placés horizontalement dans le sens longitudinal de la voie parallèlement à l’axe de la voirie et implantés à mi épaisseur de la couche de béton (Cf. Figure 8). Afin de garantir le glissement du béton induit par les phénomènes de dilatation/contraction, il faut :

- Empêcher l’adhérence entre le béton et le goujon en munissant ce dernier d’un film mince bitumineux ou plastique sur au moins la moitié de sa longueur,

- S’assurer du bon positionnement du goujon (alignement dans l’axe de la voie, et horizontalité).

6.2. Joint de dilatation

Le joint de dilatation a pour rôle d’absorber la dilatation de la voirie par déformation des matières compressibles qui le constitue. Dans la configuration transversale leur implantation est toujours perpendiculaire à l’axe de la voirie. Dans la configuration longitudinale ils sont implantés le long des structures de chaussées différentes, caniveaux, bordures ou autres émergences. Contrairement au joint de retrait, le joint de dilatation concerne toute l’épaisseur de la dalle de béton. Il se compose d’un corps de joint et d’un joint souple en partie supérieure pour assurer l’étanchéité (Cf. Figure 9). Le corps du joint peut être constitué de polyéthylène non absorbant, de masse volumique 50 à 60 kg/m3 avec une compressibilité de 50 % à 0,3 MPa. A titre conservatoire et plus particulièrement dans le cas d’un bétonnage hivernal, il est prudent de réaliser des joints de dilatation (de l’ordre de 2 cm) selon un schéma d’implantation déterminé avec la note de calcul exposée dans l’ANNEXE 1. Afin de ne pas multiplier les discontinuités, on peut éventuellement transformer un joint de construction prévu (fin de journée ou arrêt de bétonnage) en joint de dilatation. Sous trafic, les joints de dilatation doivent être goujonnés. (Cf. Figure 10).

6.3. Joint d’isolement

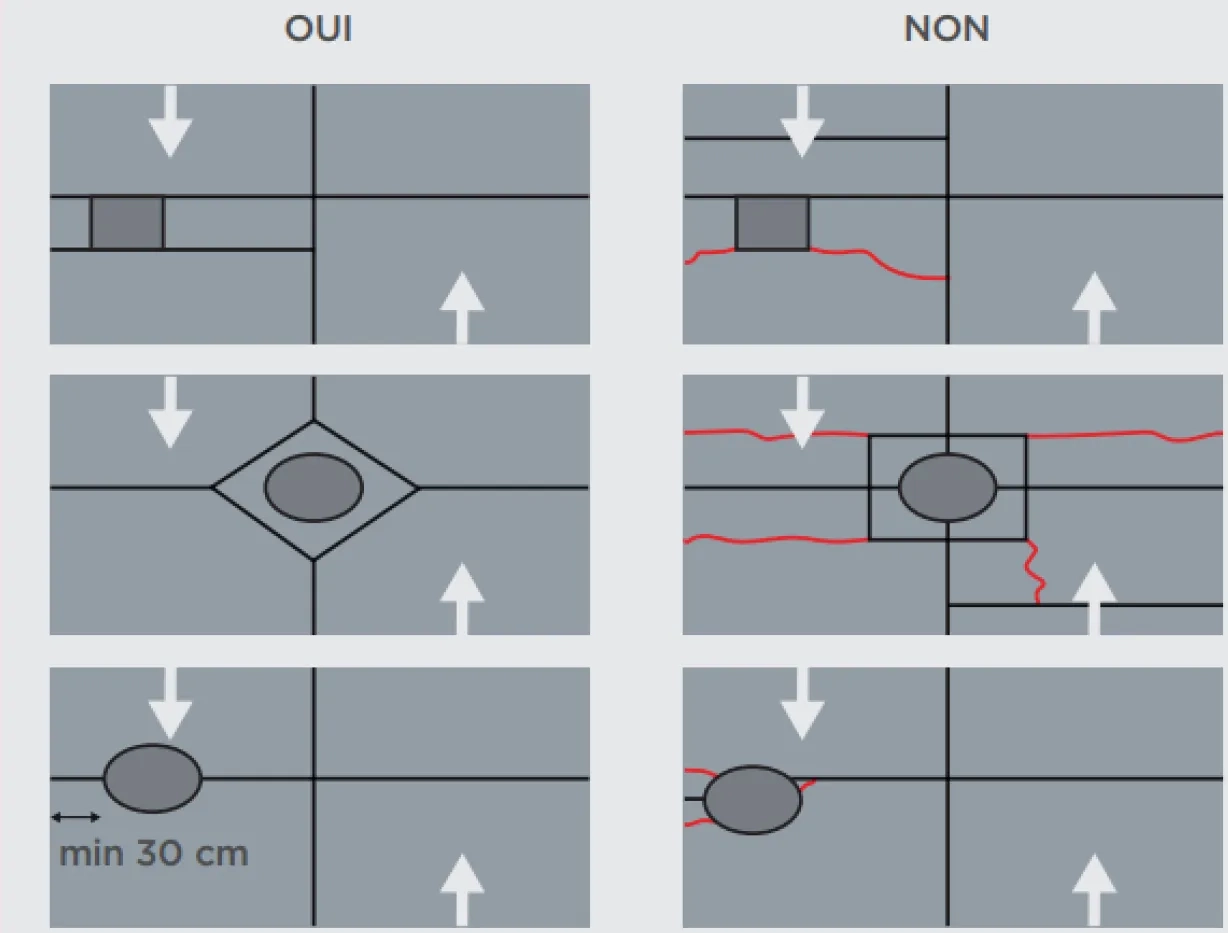

Le joint d’isolement assure les transitions entre la dalle béton et les différents appareillages d’émergences de réseaux enterrés et autres mobiliers ou structure verticale et équipements de la voirie. Il absorbe la dilatation de la chaussée par déformation de sa partie compressible. Il fonctionne comme des joints de dilatation. Il convient d’être très vigilant sur les réductions de section et les formes résiduelles des dalles de béton pour éviter le développement de fissures sur les sections les plus réduites.

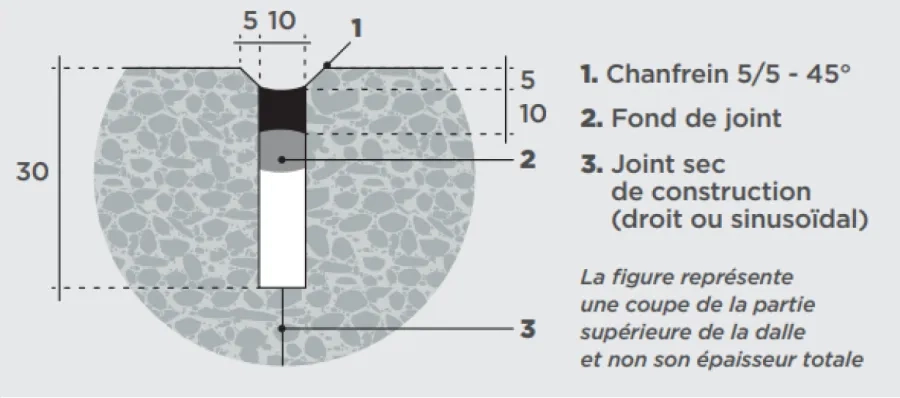

6.4. Joint de construction

Le joint de construction correspond aux arrêts de chantiers d’une durée supérieure au temps de prise du béton. Il peut être transversal ou longitudinal. Il est réalisé à l’aide de panneaux de coffrage en bois ou en métal munis le cas échéant de réservations pour les dispositifs de liaison et de transfert de charge. Il peut également être réalisé à l’aide d’une machine à coffrage glissant. Il peut aussi être transformé en un joint de dilatation si son emplacement l’autorise. (Cf. Figure 11).

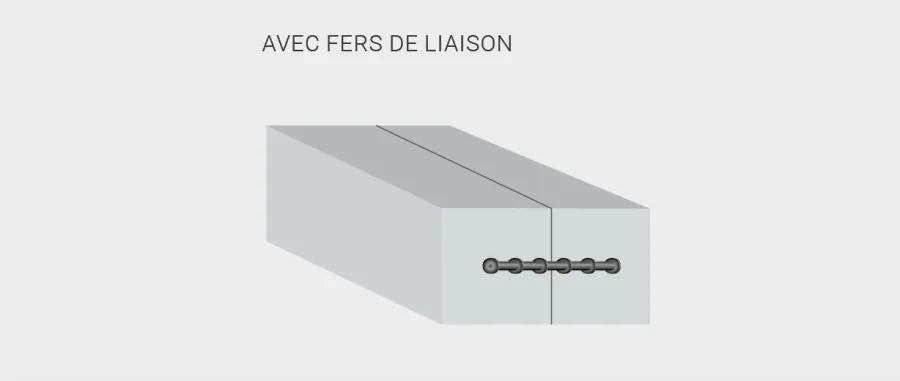

Dans le cas de joints de construction transversaux, afin d’assurer la continuité ou le transfert de charge, on équipe ces joints de clés sinusoïdales ou de goujons (Cf. Figure 12). Dans le cas de joints de construction longitudinaux, pour maintenir fermé ces joints, on implante le plus souvent des fers de liaison dans le béton frais ou durci (Cf. Figure 13).

7. De la nécessité de concevoir un plan de calepinage des joints

La règle d’or est que le calepinage des joints, le format des dalles et les contacts avec les émergences, les objets fonctionnels ou décoratifs de l’aménagement comme les appareillages des réseaux ou les fosses d’arbres ne s’improvisent pas par l’entreprise au moment de l’exécution. Le dispositif de calepinage général doit être étudié avec précision, avant la remise des offres et en tout état de cause avant le démarrage du chantier, au niveau du dossier d’exécution du maître d’œuvre. Parfois, sur demande du maître d’œuvre, l’entreprise doit pouvoir proposer une étude de ces dispositions constructives et lui soumettre le projet pour approbation. Le débat porte fréquemment sur l’adéquation entre la mise en valeur du calepinage pour renforcer le trait du rendu esthétique de l’aménagement d’une part, et les sujétions d’ordre technique imposées par la rhéologie des structures et du matériau béton d’autre part. Dans cette légitime quête du compromis, il est nécessaire de bien maîtriser les obligations techniques dont la grande majorité est incontournable puisqu’elles dépendent bien davantage de la physique des matériaux et des structures et de l’environnement que de leurs sollicitations et donc de leurs usages. Le principe qui sous-tend l’élaboration d’un plan de calepinage appelle au préalable à se poser les questions suivantes :

- Forme du projet : linéaire type route ou voirie, ou surfacique type aménagement de place ou parvis, etc.

- Existence ou non d’émergences au sein du projet : entourages d’arbre, caniveaux et avaloirs, boîtes à eau, bouches à clé, regards, etc.

- Dimensions géométriques du projet en lien avec la nécessité de réaliser différents types de joints (retrait/ flexion, construction, dilatation, isolement),

- Conception des joints en lien avec le bâti ou tout autre parti d’aménagement : joints classiques ou bandes structurantes.

En fonction de la réponse à chacune de ces questions, le maître d’œuvre est amené à définir les principes et les règles de l’art que l’entreprise doit respecter pour réussir l’aménagement. Le plan de calepinage est alors réalisé par le maître d’œuvre, ou à défaut délégué à l’entreprise qui le soumettra pour approbation au maître d’œuvre. Le plan de calepinage doit conjuguer les joints suivant des critères définis dans le paragraphe 8. En outre, il doit fixer les règles de l’art fondamentales d’espacement, d’angle et de géométrie de dalle telles que définies aux paragraphes 8.1 et 8.2.

7.1. La démarche 1

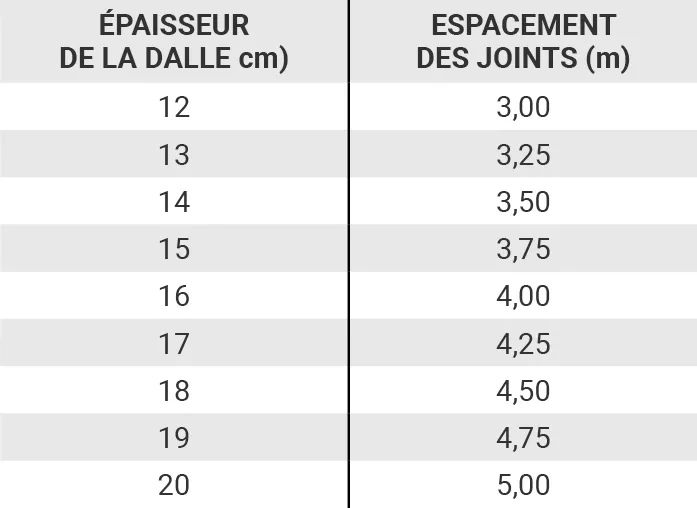

Si le projet est linéaire, mais dont la largeur est inférieure à 5 m, le plan de calepinage est simple car il suffit de tracer les joints de retrait transversaux (Figure 14) en les espaçant d’une longueur, fonction de l’épaisseur du revêtement et définie dans le Tableau 1 (Cf. paragraphe 8).

Si le projet est linéaire, mais dont la largeur est supérieure ou égale à 5 m, le dispositif doit être complété par un joint de retrait longitudinal (Figure 15) dès lors que le bétonnage est réalisé en pleine largeur ou par un joint de construction si le bétonnage est fait par demi-chaussée. En fonction de la taille de l’ouvrage et du rendement de l’entreprise, le maître d’œuvre doit être en mesure d’estimer le nombre de joints de construction à réaliser sur le chantier. Il serait judicieux de les faire coïncider dans la mesure du possible avec des points particuliers tels que les carrefours. En outre, en cas de bétonnage hivernal (température inférieure à 10°C), il est fortement recommandé de prévoir des joints de dilatation dont le nombre et les dimensions sont déterminés à l’aide de la note de calcul présenté dans L’ANNEXE 1. Si le revêtement comporte des émergences, il faut dans la mesure du possible placer le joint dans le plan transversal de l’émergence conformément aux schémas de la Figure 16. Dans le cas d’une conception prenant en compte les lignes architecturales du bâti ou de l’environnement immédiat, le maître d’œuvre peut réaliser le plan de calepinage en remplaçant les joints par des bandes structurantes dont la couleur et l’agencement valorisent le projet.

7.2. La démarche 2

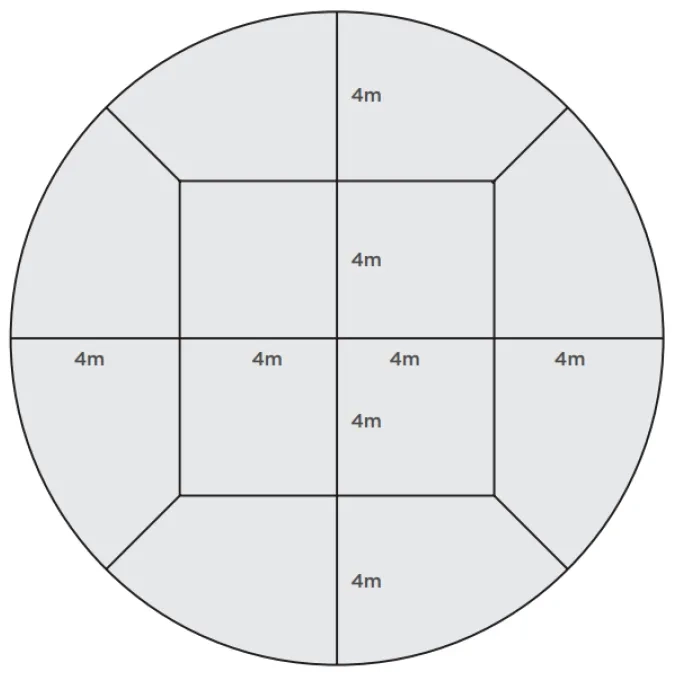

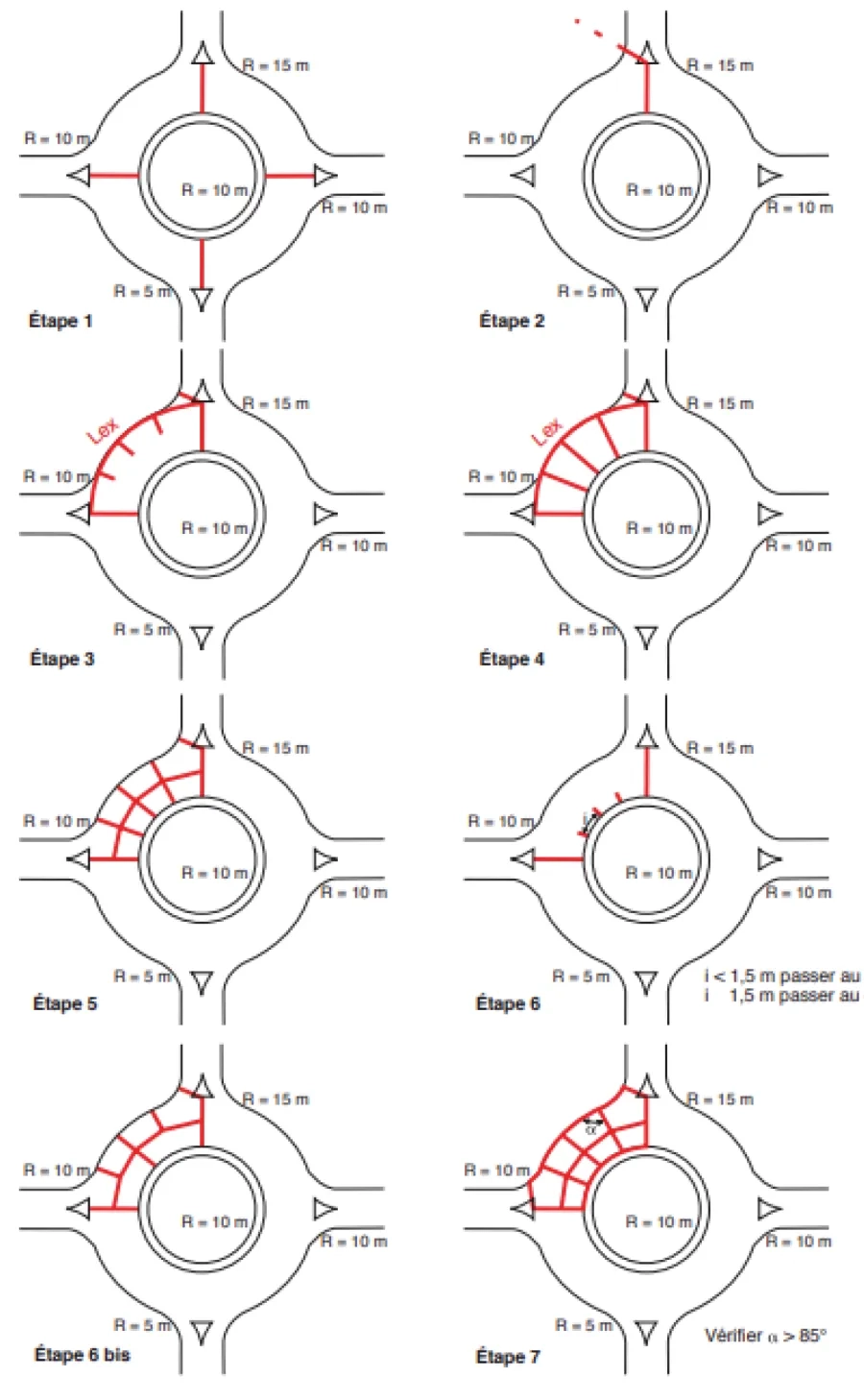

Si le projet est surfacique, le plan de calepinage est plus complexe. En effet, il faut que l’entreprise définisse un plan de bétonnage prenant en compte les contraintes du projet (orientation des bandes de bétonnage et séquençage) entrainant le positionnement des différents types de joints, tout en respectant les mêmes règles que celles de la démarche 1. En cas de bétonnage hivernal (température inférieure à 10°C), il est fortement recommandé de prévoir des joints de dilatation dont le nombre et les dimensions sont déterminés à l’aide de la note de calcul présentée dans L’ANNEXE 1. Si le revêtement comporte des émergences, il faut dans la mesure du possible placer le joint dans le plan transversal de l’émergence conformément aux schémas de la Figure 16. Dans le cas d’une conception prenant en compte les lignes architecturales du bâti ou de l’environnement immédiat, le maître d’œuvre peut réaliser le plan de calepinage en remplaçant les joints par des bandes structurantes dont la couleur et l’agencement valorisent le projet. Dans le cadre d’un ouvrage circulaire, un exemple de calepinage des joints sur une aire d’évolution est donné par la Figure 17. En outre, dans le cas d’un carrefour giratoire, une procédure pour le tracé du plan de calepinage est détaillée par la Figure 18.

8. Le plan de calepinage

Il conjugue les joints, suivant trois critères :

- Le positionnement (transversal, longitudinal et oblique selon le sens du trafic ou du coulage du béton),

- La fonctionnalité (retrait, dilatation, construction, isolement),

- Le niveau de transfert de charge recherché, en fonction du trafic et de la fonctionnalité du joint.

8.1. Les règles de l’art

Le dessin et l’implantation des joints de retrait/flexion qui prévalent au calepinage doivent satisfaire aux conditions suivantes :

- Espacement maximum des joints de retrait/flexion ≤ 25 fois l’épaisseur et maximum 5 m,

- Angles des coins des dalles : 90° ou à défaut ≥ 75°,

- Rapport longueur/largeur de dalle ≤ 1,5.

8.2. Espacement des joints

8.2.1. Espacement des joints de retrait

L’espacement des joints de retrait, fonction de l’épaisseur du béton, doit respecter les règles mentionnées dans le Tableau 1.

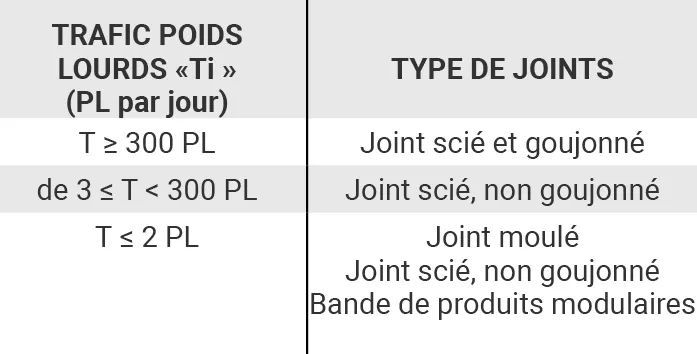

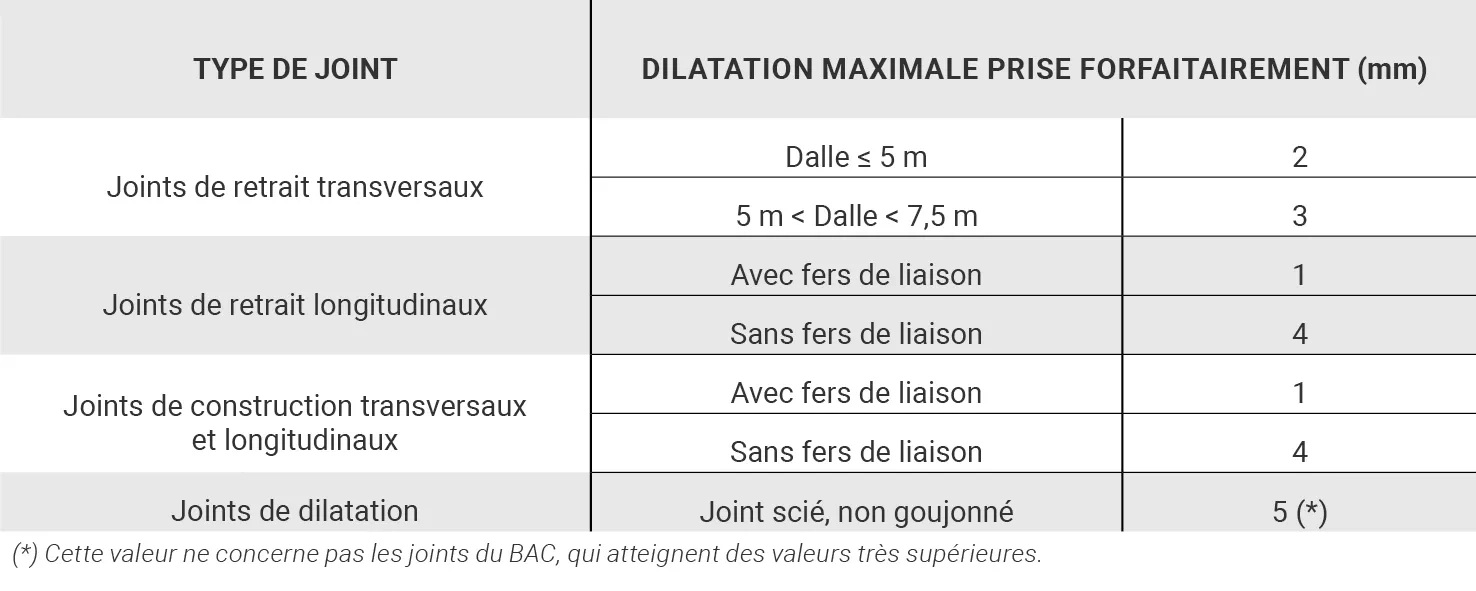

Les espacements des joints de retrait sont des ordres de grandeur. Pour les épaisseurs de dalles supérieures ou égales à 20 cm, l’espacement maximum ne doit pas dépasser 5 m. Les typologies des joints de retrait sont liées au besoin en matière de transfert de charge, fonction des sollicitations. Les choix recommandés sont précisés dans le Tableau 2.

8.2.2. Espacement des joints de dilatation

L’espacement des joints de dilatation se calcule, au cas par cas, en prenant en compte les conditions climatiques, la configuration géométrique du projet, la typologie de la structure et les schémas de calepinage du projet. L’Annexe 1 présente la méthode de calcul relative aux joints de dilatation. En tout état de cause, son application s’impose pour un bétonnage hivernal. A noter que les joints de retraits sont conçus pour avoir une capacité plus ou moins développée à associer retrait et dilatation. Ainsi, un joint de retrait correctement conçu, réalisé et entretenu, a une capacité à encaisser une dose de dilatation qu’il est utile d’appréhender. Le Tableau 3 précise ces contributions forfaitaires qui peuvent être pris en compte dans les calculs ou être le garant d’une sécurité additionnelle.

Il convient aussi d’être particulièrement vigilant sur la dilatation dans le cas où le phasage de coulage du béton conduit à un clavage du béton frais entre deux zones de béton durci réalisées antérieurement.

8.2.3. Localisation des joints de construction et d’isolement

L’emplacement des joints de construction et d’isolement est guidé par les conditions de mise en œuvre et la présence des émergences.

8.3. Dispositions constructives pour l’intégration des émergences

Il est préférable, si le contexte s’y prête, d’installer les réseaux en dehors de l’emprise d’une voirie béton, circulée ou pas. Pour un revêtement intégrant des émergences, il faut placer un joint de retrait, de dilatation ou de construction au niveau de chaque émergence, en respectant dans la mesure du possible la règle des espacements des joints. Deux possibilités sont offertes :

- Exécuter des joints de retrait (le long des diagonales à l’extérieur de l’appareillage pour les formes carrées ou rectangulaires et dans le prolongement du diamètre pour une émergence circulaire) conformément aux schémas de la Figure 16, afin d’atteindre un joint ou un bord du revêtement.

- Réaliser un chainage ou un ferraillage autour de l’émergence afin d’empêcher l’ouverture de la fissure de retrait et sa propagation. Les photos ci-dessous illustrent le panel des situations et des dispositions constructives à mettre en œuvre.

8.4. Cas particulier d’un calepinage en éléments modulaires (pavés, dalles ou poutres)

Un calepinage en produits modulaires peut contribuer à l’esthétique d’un projet. Il peut élégamment se substituer à un joint de retrait ou faire office de joint de construction. Il serait judicieux d’observer les mêmes règles de calepinage que celles qui prévalent à un revêtement en béton classique. Il faut dans ce cas :

- S’assurer que le mortier de pose en support des éléments modulaires est exécuté dans les règles de l’art, à savoir, bord vertical et absence de chanfrein.

- S’assurer que l’épaisseur du revêtement mis en perspective avec les dimensions des dalles et la nature de leurs délimitations ne génère pas un risque de tuilage (Cf. Annexe 2). Outre les éléments modulaires et leur massif support, ces délimitations peuvent être des bordures, des caniveaux, des bâtiments, des traverses métalliques ou en bois, etc.

Direction de la publication : François Redron

Direction de la rédaction, coordinateur des reportages : Cédric Le Gouil, Joseph Abdo

Reportages, rédaction : Joseph Abdo, Étienne Diemert

Direction de projet & direction artistique : Fenêtre sur cour / Studio L&T

-

Port de Limay-Porcheville

-

-

COMMENTAIRES

LAISSER UN COMMENTAIRE