Un traitement de sol pour l’extension de la plate-forme de la scierie Gaiffe

Une extension de la scierie Gaiffe – comprenant un bâtiment de 2 hectares de superficie (20 000 m²), une voirie, des parkings et des aménagements extérieurs de 6 hectares (60 000 m²) – est en construction sur un terrain de 12 hectares sis dans la commune de Champ-le-Duc. Elle sera inaugurée à la fin de l’année 2023. Une plate-forme support traitée au liant hydraulique routier LV-TS 54 de Vicat a permis de mettre en œuvre les sous-couches des aménagements extérieurs ainsi que le réseau de voies lourdement circulées.

Situation

La scierie Gaiffe est située sur la commune de Champ-le-Duc, dans le département des Vosges (88), riche en forêts. C’est une entreprise familiale fondée en 1965 et sise au numéro 24 de la zone artisanale, à Champ-Le-Duc. Elle bénéficie d’une position stratégique au cœur de l’Europe, non loin du Luxembourg (150 km), de la Belgique (200 km), de l’Allemagne (150 km) et de la Suisse (150 km). « Cette position, confère à nos produits en bois séché, un accès facile et rapide sur le marché européen, elle permet à la scierie Gaiffe de se développer et de connaître une croissance rapide », précise Yves Gaiffe, PDG de la scierie Gaiffe.

État des lieux

Pour faire face à cette croissance, la scierie Gaiffe a décidé d’agrandir son site de production. Un projet d’extension de la scierie est envisagé après l’acquisition d’un terrain de 12 ha jouxtant l’actuel site. « La décision a été prise par le Conseil d’administration d’y construire un nouveau bâtiment de 1,5 hectares avec une chaufferie et des séchoirs à bois et de faire réaliser un réseau de voiries, de parkings et d’aménagements sur 6 hectares, dont la livraison est demandée pour fin 2023 », ajoute Yves Gaiffe. Ce terrain se caractérise par une topographie vallonnée, nécessitant des travaux de terrassement importants.

Afin de proposer un projet cohérent, la scierie Gaiffe a mené à bien l’ensemble du processus préalable à l’obtention du permis de construire et des autorisations environnementales.

Afin de proposer un projet cohérent, la scierie Gaiffe a mené à bien l’ensemble du processus préalable à l’obtention du permis de construire et des autorisations environnementales.

Projet

Le projet d’extension est confié à Avinim Construction, qui élabore un projet cohérent d’extension de la scierie : celui-ci est écoresponsable, répond aux besoins du maître d’ouvrage et intègre toutes les exigences techniques, de sécurité et environnementales.

Conception

L’extension de la scierie comprend :

• Une extension sur une superficie de 2 ha environ, constituée d’un bâtiment, d’une raboterie et d’une chaufferie ;

• Des aménagements extérieurs (voirie, parkings, aménagements piétonniers, etc.) totalisant une superficie de 6 ha.

« Le bâtiment est pensé selon les meilleurs standards techniques et environnementaux, la biodiversité faisant partie intégrante de la phase de conception du projet », indique Avinim Construction.

Les aménagements extérieurs prennent en compte tous les besoins d’une scierie, à savoir :

• Une zone de stationnement dédiée aux poids lourds ;

• Une zone de stationnement pour véhicules légers ;

• Environ 2,5 km de réseaux d’assainissement (eaux pluviales et usées) : pose d’un nouveau collecteur EP DN600 ; traitement de l’ensemble des eaux de pluie de la voirie et descente EP des toitures de nouveaux bâtiments ;

• 6,2 km de réseaux secs (basse tension TPC DN160 : 2 km ; éclairage TPC DN63 : 1,2 km ; télécoms : PTT 42/45 : 3 km) ;

• Création de bassins de récupération d’eau.

Enjeux

L’extension de la scierie va créer de l’emploi pour l’industrie de la transformation du bois et pour la préparation des commandes.

« Le développement d’emplois de proximité, permis par ce projet d’extension, est une source de satisfaction pour l’entreprise Gaiffe et pour la filière bois régionale », précise Yves Gaiffe.

« Le développement d’emplois de proximité, permis par ce projet d’extension, est une source de satisfaction pour l’entreprise Gaiffe et pour la filière bois régionale »

Exigences

Le maître d’ouvrage a fait le choix d’un aménagement de haute qualité, qui soit adapté aux exigences de l’industrie et de la logistique :

• Une zone parfaitement sécurisée ;

• Des infrastructures adaptées avec des voies dimensionnées pour accueillir un trafic élevé de classe T3 (100 poids lourds par jour), avec un parking pour poids lourds sécurisé.

L’aménagement intègre les exigences d’un développement écoresponsable et respectueux de l’environnement, et en particulier :

• La conservation du patrimoine paysager ;

• La bonne gestion des ressources naturelles ;

• Les économies d’énergie réalisées grâce aux systèmes d’éclairage et au matériel à faible consommation énergétique.

Contexte du site

La totalité du site de l’extension repose sur un gisement épais de limon sablo-gréseux.

En outre, la topographie du terrain est vallonnée, nécessitant des travaux de terrassement importants. Il y a donc le besoin de réaliser des mouvements de terre (environ 120 000 m3) pour créer la plate-forme support sur toute la surface à aménager.

Conception de la plate-forme support

Dans l’appel d’offres, la plate-forme support est conçue de la manière suivante :

• Sous l’emprise du bâtiment, la plate-forme support a été conçue avec une couche de forme granulaire d’épaisseur 70 cm.

• Sous la voirie et les aménagements extérieurs (circulés et non circulés), la plate-forme support est conçue avec une couche de forme (CDF) en matériau granulaire, de 70 cm d’épaisseur.

Optimisation de la conception de la plate-forme support

Adjudicataire de l’appel d’offres, Lingenheld, s’appuyant sur plusieurs études de son laboratoire interne, propose alors une variante pour la plate-forme support : une CDF en sol traité en place avec un liant, sur une épaisseur adéquate, en vue d’optimiser le projet sur les plans technique, économique et environnemental. Au lieu de la CDF granulaire de 70 cm d’épaisseur, l’entreprise soumet au maître d’ouvrage et au maître d’œuvre un traitement à froid du sol présent sur le site de l’extension de la scierie.

« Avec cette technique, pas de mise en décharge, moins d’exploitation de carrières, moins de transport, etc. Le traitement en place à froid au liant hydraulique routier valorise les matériaux en place. Autre avantage décisif : la technique coûte en général moins cher que les solutions classiques », explique Avinim Construction.

« Avec cette technique, pas de mise en décharge, moins d’exploitation de carrières, moins de transport, etc. Le traitement en place à froid au liant hydraulique routier valorise les matériaux en place. Autre avantage décisif : la technique coûte en général moins cher que les solutions classiques »

Plus précisément, la solution proposée par Lingenheld – et acceptée par la maîtrise d’ouvrage comme par la maîtrise d’œuvre – est la suivante :

• Sous le bâtiment logistique, le principe de la solution optimisée est de remplacer la couche granulaire par une couche de sol traité à la chaux ;

• En dehors du bâtiment, sur toute la surface du terrain à aménager, à savoir 60 000 m², la plate-forme support est conçue avec un complexe arase de terrassement-CDF en matériau traité en place au LHR, aux performances mécaniques adéquates, afin de réduire à la fois le coût global et les impacts sur l’environnement de la structure de chaussée (CDF + couches de chaussée).

Compte tenu de l’objectif – à savoir optimiser l’utilisation des matériaux nobles dans la structure de l’assise –, la plate-forme support sous voirie est conçue pour avoir une portance PF2qs (80 ≤ EV2 < 120 MPa).

En revanche, sous le bâtiment logistique, où l’on a besoin de maintenir un peu de souplesse, le sol sera traité à la chaux afin de maintenir la rigidité du matériau à un niveau tel que la portance moyenne ne pourra pas excéder PF2.

« Par ses avantages techniques, économiques et environnementaux (afin d’épargner les ressources en granulats issus des carrières), la technique de traitement des sols en place au liant hydraulique routier se prête parfaitement à ce type de chantier », précise Stéphane Bilger, directeur d’agence chez Lingenheld.

Les études

Les reconnaissances géotechniques

Pour les besoins des études de terrassement, une campagne de reconnaissance géotechnique est menée par Avinim Construction. Le matériau existant sur le site est identifié et classé conformément au Guide technique des terrassements routiers (GTR) et à la norme NF P 11 300 « Classification des sols » : le sol du site est un limon sablo-gréseux de classe B5.

Les études de traitement

Les études menées sur le sol du site montrent que le matériau est apte au traitement avec un LHR et que les performances mécaniques sont relativement élevées.

En complément des études d’Avinim Construction, le laboratoire de Lingenheld procède à une étude de formulation en vue d’optimiser le dimensionnement de la structure de la plate-forme sous le bâtiment et celui de la structure des aménagements extérieurs (voirie, parkings et aménagements piétonniers).

« La stratégie imaginée dès les études par Lingenheld consiste à valoriser le sol du site avec un liant hydraulique routier adapté afin de supprimer l’utilisation des granulats dans la couche de forme et de réduire la consommation des matériaux nobles dans les couches d’assise », ajoute Stéphane Bilger.

« La stratégie imaginée dès les études par Lingenheld consiste à valoriser le sol du site avec un liant hydraulique routier adapté afin de supprimer l’utilisation des granulats dans la couche de forme et de réduire la consommation des matériaux nobles dans les couches d’assise »

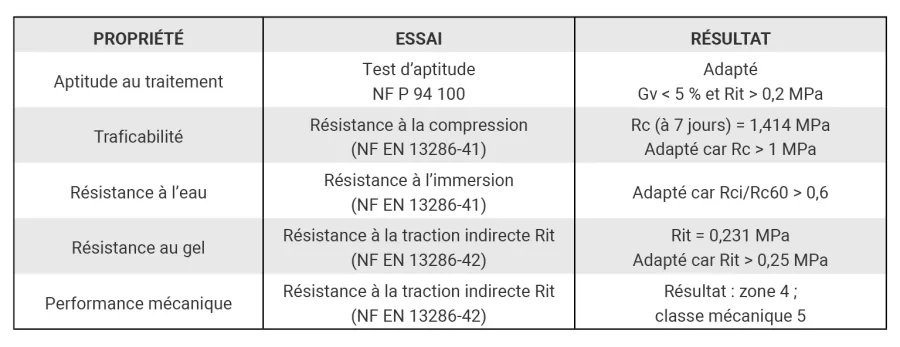

Le matériau du site fait l’objet d’une étude de formulation de niveau 1 avec l’objectif de créer :

• Une plate-forme support de classe PF2 pour le support sous bâtiment ;

• Une plate-forme support de classe PF2qs pour les aménagements extérieurs ;

• Un matériau traité de classe mécanique 5 (zone 4 du diagramme de classification des sols traités).

Les résultats sont donnés dans le tableau suivant :

La solution retenue pour la plate-forme support

Les études permettent de caractériser le matériau traité, de définir les dosages en vue d’atteindre les performances requises et d’établir un dimensionnement de la plate-forme support.

Il est donc choisi de réaliser une plate-forme support possédant les caractéristiques suivantes :

> Pour le support bâtiment : une couche de sol, d’épaisseur 40 cm, traitée à la chaux avec un dosage déterminé à l’issue de plusieurs études de formulation de niveau 1. Le niveau de portance sur la CDF traitée est fixé à 50 MPa.

• Objectif :

- Densification : q3

• Critères de réception :

- Compacité conforme à la densification q3

- Portance EV2 ≥ 50 MPa

- Déflexion : d ≤ 80/100 mm

> Pour la voirie et les aménagements extérieurs subissant une circulation de poids lourds : une CDF, d’épaisseur 40 cm, en sol traité au liant LV-TS 54 avec un dosage déterminé après plusieurs études de niveau 1. Le niveau de portance sur la CDF traitée est fixé à PF2qs (80 ≤ EV2 < 120 MPa).

• Objectifs :

- Matériau non gélif (Rtb ≥ 0,25 MPa)

- Densification : q3

- Matériau de classe mécanique 5 (zone 4)

• Critères de réception :

- Compacité conforme à la densification q3

- Portance : 80 ≤ EV2 < 120 MPa

- Déflexion : d ≤ 70/100 mm (PF2qs)

Choix des structures

« Compte tenu des performances escomptées de la plate-forme support et en fonction de la zone d’aménagement, les structures de chaussées sont dimensionnées à l’aide du logiciel Alizé », précise Sébastien Wolff, responsable Techniques & Industries de Lingenheld.

Les structures sont :

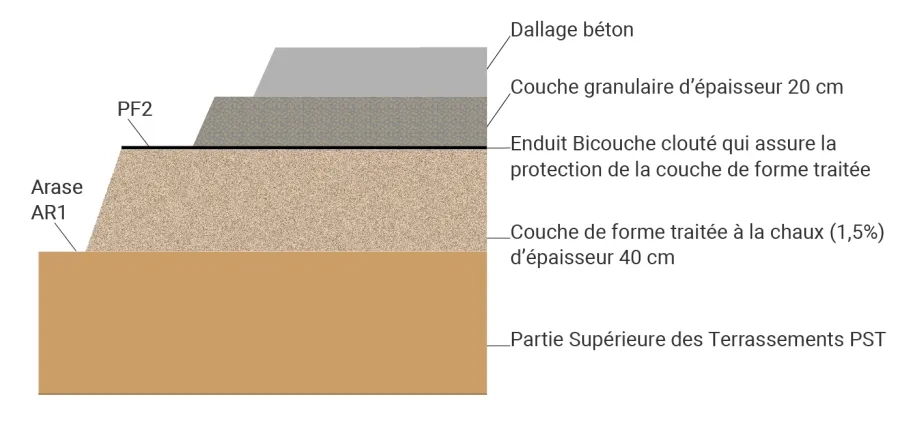

> Pour la zone réservée à la construction du bâtiment (figure 3) :

• Couche de sol traitée à la chaux avec un dosage de 1,5 % (10 kg/m²), d’épaisseur 40 cm ;

• Enduit bicouche clouté qui assure la protection de la couche traitée ;

• Couche en grave non traitée (GNT), d’épaisseur 20 cm ;

• Dallage en béton.

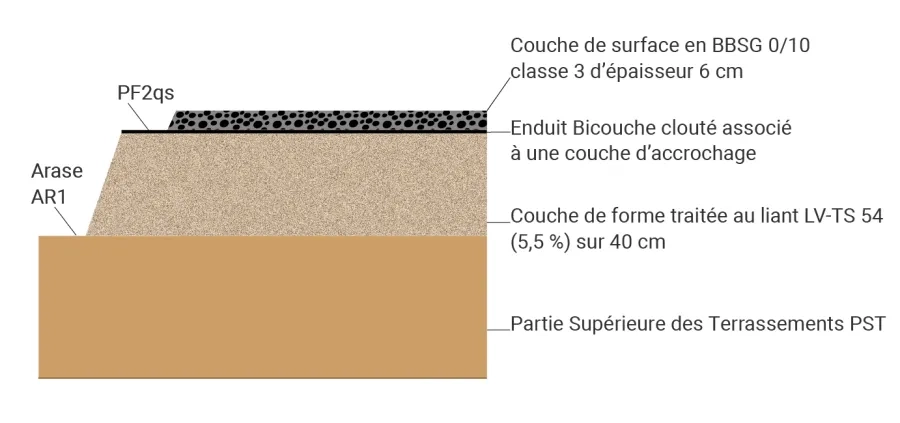

> Pour la zone réservée aux aménagements extérieurs sans circulation de poids lourds (figure 4) :

• CDF en sol traité au LV-TS 54, avec un dosage de 5,5 % (40 kg/m²) et sur une épaisseur de 40 cm ;

• Enduit bicouche clouté qui assure la protection de la CDF traitée, associé à une couche d’accrochage pour assurer le collage à l’interface entre la CDF et l’assise de chaussée ;

• Couche de surface en BBSG 0/10 classe 3, d’épaisseur 6 cm, conforme à la norme NFP 98150-1.

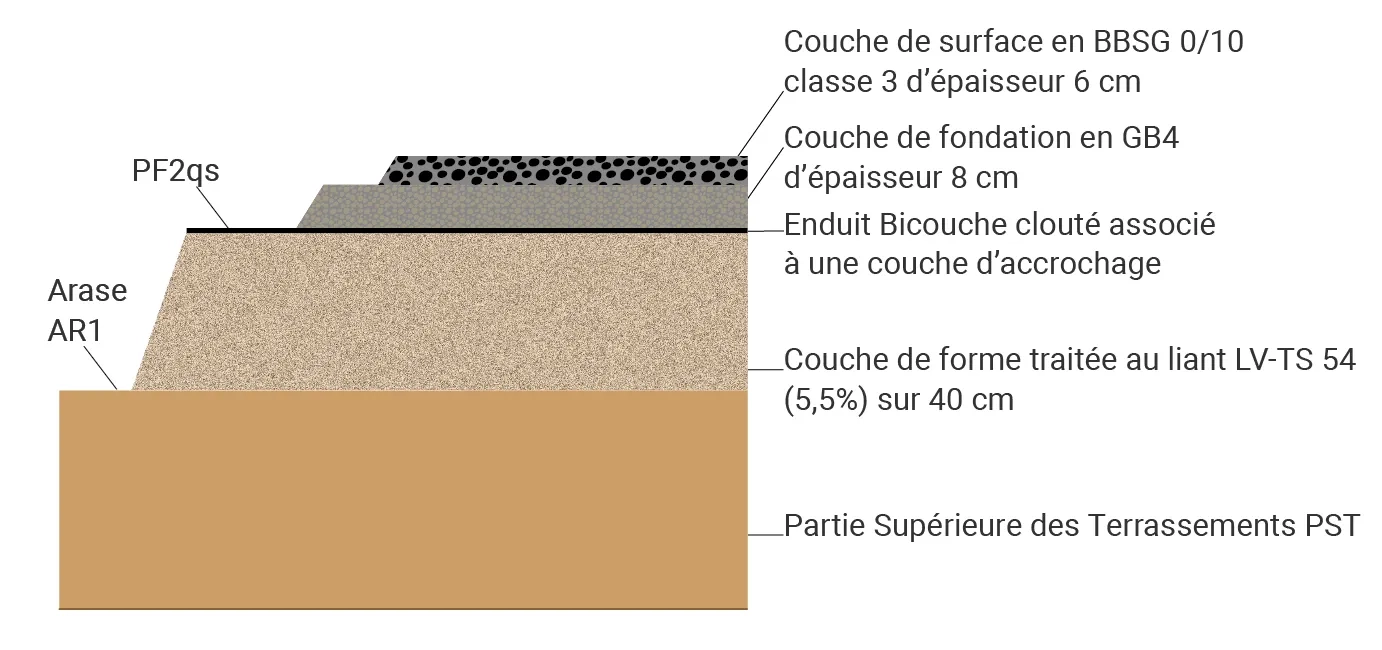

> Pour la zone réservée à la circulation et au stationnement des poids lourds (figure 5) :

• CDF traitée au LHR LV-TS 54, avec un dosage de 5,5 % (40 kg/m²) et sur une épaisseur de 40 cm ;

• Enduit bicouche clouté qui assure la protection de la CDF traitée, associé à une couche d’accrochage pour assurer le collage à l’interface entre la CDF et l’assise de chaussée ;

• Couche de fondation en grave-bitume GB4 0/14, avec un pourcentage d’agrégats d’enrobés recyclés à hauteur de 80 %, d’épaisseur 8 cm ;

• Couche d’accrochage pour assurer le collage à l’interface entre la couche de fondation et la structure de surface ;

• Couche de surface en BBSG 0/10 classe 3, d’épaisseur 6 cm.

« Compte tenu des performances escomptées de la plate-forme support et en fonction de la zone d’aménagement, les structures de chaussées sont dimensionnées à l’aide du logiciel Alizé »

Mise en œuvre

Ce chantier, d’une superficie d’environ 100 000 m², se divise en deux phases. Les opérations sont les suivantes :

> Première phase

• Travaux de terrassement généraux et des réseaux d’assainissement ;

• Réalisation de la plate-forme support traitée à la chaux, d’épaisseur 40 cm, pour la zone réservée à la construction du bâtiment ;

• Réalisation de l’enduit de protection.

> Seconde phase

• Réalisation de l’arase-CDF traitée pour les aménagements extérieurs ;

• Réalisation de l’enduit de protection ;

• Réalisation des réseaux secs (éclairage, télécoms, fibre, etc.) ;

• Mise en œuvre de la couche de fondation en grave-bitume GB4 0/14, pour la zone réservée à la circulation et au stationnement des poids lourds ;

• Réalisation de la couche de surface en BBSG sur la zone réservée aux aménagements extérieurs sans circulation de poids lourds et sur la zone réservée à la circulation et au stationnement des poids lourds.

« Nous avons été attributaires du marché le 31 mars 2022 et nous avons commencé les travaux de terrassement en avril 2022 », précise Guillaume Busser, conducteur de travaux chez Lingenheld.

Travaux de terrassement généraux, de réseaux et d’assainissement

Le site de l’extension de la scierie Gaiffe nécessite de grands travaux de terrassement généraux, suivis de la réalisation des réseaux d’assainissement (réseau pluvial et eaux usées), totalisant une longueur de 2,5 km.

« Nous avons été attributaires du marché le 31 mars 2022 et nous avons commencé les travaux de terrassement en avril 2022 »

Mouvements de terre et mise à la cote

Ensuite, pour réaliser la plate-forme support, il faut effectuer des mouvements de terre (déblais et remblais) afin de respecter les exigences topographiques du projet. Ces travaux sont menés à l’aide de bulldozers équipés de GPS ; le transfert du matériau est assuré par des tombereaux articulés et sa mise en œuvre – sur une épaisseur adéquate pour atteindre la cote fixée à la conception du projet – est effectuée à l’aide de niveleuses équipées de GPS.

Après la réalisation de la plate-forme support au nord-est de la scierie, destinée au stockage des matériaux, les travaux se déroulent en deux phases :

• Les travaux de la plate-forme destinée aux bâtiments afin de libérer cette zone et de pouvoir démarrer la construction de ceux-ci ;

• Les travaux de la plate-forme support en dehors des bâtiments pour les aménagements extérieurs.

Travaux de la plate-forme dans la zone du bâtiment

Les travaux sont conduits selon la technique habituelle : ajustement de l’état hydrique du matériau ; épandage de la chaux ; malaxage sur l’épaisseur visée ; premier compactage ; réglage puis compactage final pour atteindre la compacité visée.

« La plate-forme support est soigneusement préparée afin de lui procurer les caractéristiques topographiques et les performances mécaniques exigées (PF2). Elle est ensuite réceptionnée par l’entreprise chargée de la réalisation des fondations du bâtiment », ajoute Guillaume Busser.

Travaux de mise en œuvre de la plate-forme support en dehors du bâtiment

Après la mise en place du matériau, un préréglage avec une niveleuse asservie est réalisé de façon à obtenir une épaisseur homogène avant traitement. Cette phase est très importante, car un bon réglage ne peut être garanti que s’il y a recoupe de la couche après traitement. Aucun apport n’est possible, sans précaution particulière, dans la phase de réglage.

Une étape-clé est la parfaite humidification du matériau. « Nous avons humidifié le matériau à l’aide d’une citerne à eau, jusqu’à atteindre la teneur en eau optimale définie par l’essai Proctor normal, et ce préalablement aux opérations de traitement de la plate-forme », explique Guillaume Busser.

Le traitement proprement dit est réalisé en deux étapes par la société Alan Brunner, sous-traitante de Lingenheld :

> Traitement du matériau au LHR LV-TS 54

Une fois le matériau mis à la cote, l’entreprise procède au traitement au LHR LV-TS 54. Les opérations sont les suivantes :

• Épandage du liant à la surface du matériau, à l’aide d’un épandeur asservi Streumaster, afin de maîtriser le dosage défini lors des études de formulation (40 kg/m²) ;

• Malaxage à l’aide d’un pulvimixeur Wirtgen pour garantir l’obtention d’un matériau homogène.

Puis le matériau est remis en forme.

Le compactage est réalisé par Lingenheld à l’aide d’un rouleau vibrant monocylindre à bille lisse. Le nombre de passes du compacteur pour obtenir un niveau de compactage q3 a été déterminé dans le cadre de la planche d’essai réalisée au démarrage des travaux par le laboratoire de Lingenheld.

« Une niveleuse assistée par GPS effectue le réglage par recoupe de la couche traitée pour obtenir un résultat au centimètre près. On parvient ainsi à un très bon uni et à un profil en long très régulier », ajoute Guillaume Busser.

« Nous épandons du liant LV-TS 54 de Vicat, puis nous le mélangeons avec le matériau afin de préparer le sol à recevoir la mise en œuvre des couches de chaussées bitumineuses. L’avantage du LV-TS 54, c’est qu’il s’agit d’un liant à densité homogène qui permet un dosage régulier, ce qui est important pour garantir l’obtention de performances mécaniques élevées et surtout régulières. C’est aussi un liant dont la prise est plutôt rapide, ce qui permet de régler plus vite », précise Alan Brunner, directeur de l’entreprise Alan Brunner.

Enduit de protection

Un enduit de cure bicouche clouté (4/6 mm) est appliqué pour protéger la CDF et pour assurer la bonne prise hydraulique du mélange. Une couche d’accrochage est réalisée, dans un second temps, pour garantir un bon collage à l’interface entre la CDF et les produits bitumineux mis en œuvre. À noter que la circulation des véhicules est neutralisée pendant un délai de cinq jours, afin de ne pas rompre la prise hydraulique.

Contrôles

De nombreux contrôles sont effectués au cours de la réalisation du chantier de terrassement, afin de s’assurer de l’obtention des caractéristiques mécaniques visées.

Pour les travaux de la plate-forme support au droit du bâtiment, sur la couche traitée à la chaux, la portance est contrôlée à l’aide de l’essai à la plaque.

Le contrôle de l’épandage du liant est effectué au moyen de l’essai à la bâche.

Pour les travaux de la CDF traitée au LHR LV-TS 54, la portance est contrôlée à l’aide de l’essai à la plaque, réalisé à sept jours puis à vingt et un jours.

Pendant l’ensemble du chantier, des analyses en laboratoire et des contrôles sont réalisés régulièrement afin de maîtriser notamment la teneur en eau des matériaux.

LV-TS 54 : un liant performant

Dans le cadre du chantier de l’extension de la scierie Gaiffe, l’entreprise Alan Brunner, sous-traitante de Lingenheld, a utilisé le liant LV-TS 54, fabriqué par la société Vicat dans son usine locale de Xeuilley. « Ce liant est essentiellement à base de clinker, produit localement dans notre cimenterie de Xeuilley, située à 85 km du chantier. Il confère rapidement au matériau des performances mécaniques élevées qui permettent à l’entreprise d’optimiser son planning en recouvrant, dans des délais courts, la couche traitée par les couches d’assise de chaussée. De plus, notre filiale de transport SATM fait systématiquement preuve de réactivité et de souplesse pour tenir les cadences demandées par le chantier », ajoute Philippe Hutmacher, chef de secteur chez Vicat.

Réalisation de la structure de chaussée

Réalisation de la couche de fondation en GB4

Après réception de la couche de forme, la couche de fondation en grave-bitume GB4 est mise en place par Lingenheld sur une épaisseur de 8 cm, à l’aide d’un finisseur et d’un atelier de compactage. L’objectif est d’obtenir une compacité minimale de 92 %, conformément aux exigences de la norme NF EN 13 108-1 « Enrobés bitumineux » et NF P98-150-1 pour la mise en œuvre des enrobés.

Réalisation de la couche de surface en BBSG

La chaussée reçoit ensuite une couche de surface en béton bitumineux semi-grenu BBSG 0/10 classe 3, d’épaisseur 6 cm. Celle-ci est réalisée par Lingenheld à l’aide d’un finisseur et d’un atelier de compactage. L’objectif est d’obtenir une compacité comprise entre 92 et 98 %, conformément aux exigences de la norme NF EN 13 108-1 « Enrobés bitumineux » et NF P98-150-1 pour la mise en œuvre des enrobés.

Difficultés à surmonter

Comme dans tout projet d’aménagement, il a fallu surmonter plusieurs difficultés lors de l’exécution de ce chantier.

Première difficulté : gestion des aléas climatiques

« La difficulté à résoudre a été de pouvoir mener les différentes opérations du chantier en prenant en compte le fait que les mouvements de terre – importants sur ce chantier – ne peuvent être réalisés que dans des conditions climatiques favorables (absence de pluie, de vent et de gel), tout en respectant le planning contraignant des travaux afin de livrer le chantier dans les délais. Cela a été un difficile et permanent ajustement du planning », précise Stéphane Bilger.

Deuxième difficulté : gestion de la teneur en eau du sol

Une étape-clé du traitement du sol en place au LHR est la parfaite humidification du matériau, en visant toujours la teneur en eau de l’optimum Proctor normal. Or, cet objectif n’est pas facile à atteindre, compte tenu de la variabilité des conditions climatiques qui entraîne des variations de la teneur en eau du sol. « Cette difficulté a été surmontée par la mise en place d’un contrôle régulier de la teneur en eau du sol pendant l’opération de traitement et par l’application de mesures correctives (ajout d’eau ou aération du sol) afin de lui conférer la teneur en eau visée », précise Guillaume Busser.

Troisième difficulté : complexité du chantier

Beaucoup de paramètres font qu’il ne s’agit pas d’un traitement routier classique, étant donné la complexité du chantier, due à la diversité des travaux, et l’existence de très nombreuses émergences (regards, chambres, etc.). « Il n’a donc pas été aisé de travailler en linéaire. Tout ceci nous a amené à planifier rigousement nos interventions et nos livraisons de liant avec Vicat », conclut Guillaume Busser.

Localiser la réalisation

Principaux intervenants

• Maîtrise d’ouvrage : Scierie Gaiffe

• Maîtrise d’œuvre : Avinim Construction

• Entreprises :

- Lingenheld : terrassements ; aménagements ; VRD ; voirie ; chaussée ; support bâtiment

- SARL Alan Brunner : traitement des sols

- Groupement d’entreprises : bâtiment

• Fournisseur du LHR LV-TS 54 : Vicat

Calendrier

• 2021 : Obtention du permis de construire

• Mars 2022 : Attribution des lots du marché

• Avril 2022 : Démarrage des travaux de terrassement

• Mi-2023 : Fin du clos couvert des bâtiments

• Fin 2023 : Livraison de l’extension de la scierie Gaiffe

Chiffres clés

• Superficie totale : 12 ha

• Surface du bâtiment : 2 ha

• Surface des aménagements extérieurs et des voies : 6 ha

• Quantité de chaux : 400 t

• Quantité de liant LV-TS 54 : 2 800 t

• Quantité de GB4 : 10 000 t

• Quantité de BBSG : 7 200 t

• Montant du marché : 4 150 000 €

Liens utiles

• Scierie Gaiffe

• Avinim

• Lingenheld

• Vicat

• CIMbéton

COMMENTAIRES

LAISSER UN COMMENTAIRE