Traitement des loess et des lehms pour les travaux de terrassements du contournement ouest de Strasbourg

Le très vaste chantier du contournement ouest de Strasbourg (COS) met à l’honneur deux techniques : le traitement en place des sols, composés essentiellement de lœss et de lehms, et l’utilisation des liants hydrauliques routiers (LHR) pour le traitement de la partie supérieure des terrassements et de la couche de forme. Un liant confectionné sur mesure pour un projet hors norme, dont les enjeux sont importants pour l’agglomération de Strasbourg.

Situation

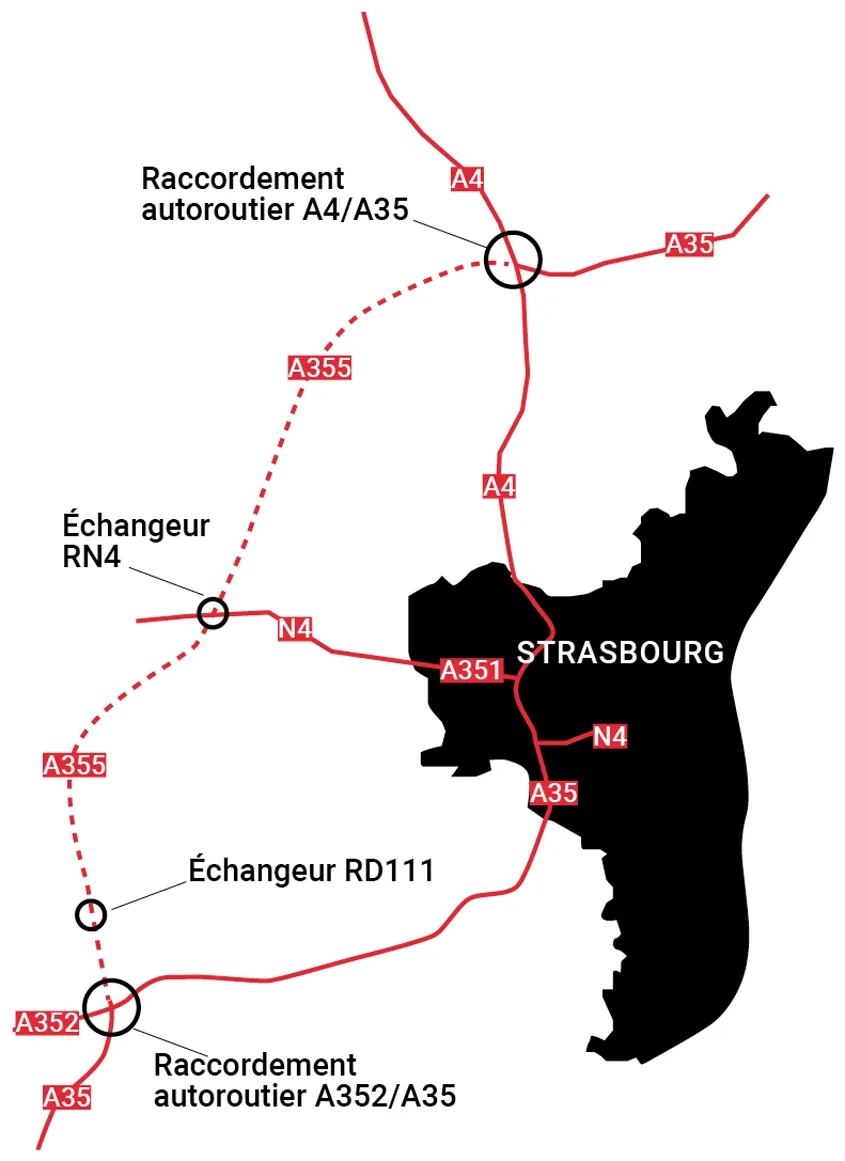

Le contournement de Strasbourg se fera par l’ouest, à travers le Kochersberg. Principalement conçue pour capter le trafic de transit et réduire ainsi la congestion de l’A35, cette liaison autoroutière de 24 km, baptisée A355, reliera, au nord, la jonction A4-A35 et, au sud, la bifurcation A35-A352.

Déclarée d’utilité publique par décret en conseil d’État du 28 janvier 2008, l’A355 est un PPP (partenariat public-privé) qui a fait l’objet de la signature d’un contrat de concession avec la société Arcos, filiale à 100 % du groupe VINCI, le 31 janvier 2016, pour une durée de cinquante-quatre ans. À la suite de quoi, l’ouvrage sera remis gratuitement à l’État.

Le projet de l’autoroute A355 et du contournement ouest de Strasbourg (COS), d’un montant de 553 M€, est financé grâce au concours de la Banque européenne d’investissement (BEI).

En tant que maître d’ouvrage en charge de financer, concevoir, construire, puis exploiter, entretenir et assurer la maintenance jusqu’au terme de la concession, Arcos a confié à un groupement d’entreprises, Socos, la conception et la construction de l’A355.

Ce groupement, dont la mission s’achèvera à la mise en service de l’A355, rassemblait toutes les compétences indispensables au bon déroulement des opérations techniques. « Le sous-groupement Infrastructure (SGI), composé des entreprises Dodin Campenon Bernard, VINCI Construction Terrassement Grands Projets, VINCI Construction France et Eurovia, a été chargé de la réalisation des terrassements, des structures autoroutières, de l’assainissement et des ouvrages d’art », explique Jean Pandraud, directeur de travaux chez VINCI Construction Terrassement Grands Projets.

Vidéos, Guides techniques, organisation de Journées techniques, découvrez les outils mis à votre disposition sur : www.infociments.fr/liants-hydrauliques-routiers/

État des lieux

Au cœur de l’Europe, l’Alsace s’étend sur environ 190 km de long et sur 50 km de large ; elle est bordée par les Vosges à l’ouest, par le Rhin à l’est, par la Lauter au nord et par la Suisse au sud. Cette position géographique fait de l’Alsace une véritable plate-forme de transit et d’échanges.

Le transport, qu’il s’agisse de personnes ou de marchandises, s’effectue principalement sur :

- L’autoroute gratuite A35, qui assure la liaison nord-sud, de Lauterbourg à Saint-Louis/Bâle (Suisse), en passant par Strasbourg, Colmar et Mulhouse ;

- L’autoroute à péage A4, reliant Paris à Strasbourg, en passant par Reims et Metz. Cette autoroute devient gratuite sur son dernier tronçon, entre Hochfelden et la place de Haguenau à Strasbourg.

À Vendenheim, l’A4 récupère le trafic provenant de l’A35 nord et poursuit son itinéraire jusqu’à la place de Haguenau à Strasbourg. Pour les usagers en direction du Sud-Alsace et de la Suisse, le tracé se prolonge par l’A35, qui prend directement le relais sur une bretelle depuis l’A4.

Le réseau routier actuel de l’Alsace, essentiellement structuré en étoile autour de Strasbourg, engendre une circulation locale dense et continue, qui étouffe l’agglomération. Une situation aggravée par les très nombreux poids lourds étrangers qui livrent les marchandises en provenance du port de Rotterdam, le plus grand d’Europe, et qui transitent par l’A4 et l’A35 afin d’éviter de payer les taxes « poids lourds » instaurées depuis 2005 en Allemagne.

L’A35 est l’un des axes les plus fréquentés de France, avec pas moins de 160 000 véhicules/jour, dont environ 15 % de poids lourds.

Le COS a donc pour objectif d’aménager un nouvel itinéraire nord-sud à haut niveau de service et de qualité. Un itinéraire qui sera obligatoire pour les poids lourds en transit.

L’A355 permettra alors de réduire la congestion sur l’A4 et l’A35, en séparant le trafic local du trafic de transit, mais aussi de diminuer la pollution dans le centre de l’agglomération.

Concrètement, la liaison A355 consiste en la création d’une nouvelle autoroute à 2 x 2 voies, contournant la ville de Strasbourg par l’ouest. Longue de 24 km, elle se caractérise par une densité élevée d’ouvrages d’art (47 ouvrages d’art courants, deux viaducs et une tranchée couverte).

L’ensemble du tracé a suivi un couloir non bâti, évitant ainsi la destruction de toute habitation. Néanmoins, l’impact environnemental d’un tel ouvrage n’est pas neutre, en particulier parce qu’il crée un nouvel obstacle pour les déplacements de la faune locale. Pour réduire cet impact, le concessionnaire a dû intégrer à son projet de nombreuses compensations environnementales et, notamment, la réalisation de plusieurs ponts réservés au passage de la faune ainsi qu’une centaine d’ouvrages plus petits (1 x 1 m) destinés à la petite faune afin de maintenir les continuités écologiques.

Projet

Caractéristiques du projet

- Route à 2 x 2 voies ; tracé neuf contournant par l’ouest l’agglomération de Strasbourg

- Longueur : 24 km

- Trafic estimé à la mise en service : de 20 000 à 34 000 véhicules en moyenne chaque jour

- 47 ouvrages d’art courants (soit environ un tous les 500 mètres), deux viaducs en charpente métallique et une tranchée couverte

- Une centaine d’ouvrages (0,8/1 m x 1 m) pour la petite faune

- 9 cours d’eau franchis

- 22 communes traversées

Objectifs

- Diminuer le trafic de poids lourds sur l’A35 et redonner de la tranquillité aux habitants de Strasbourg

- Fluidifier le trafic local et, en particulier, aux heures de pointe

- Diminuer la pollution en cœur d’agglomération

- Réduire le nombre d’accidents et améliorer la sécurité

Contraintes

- Contraintes environnementales (respecter la nature et les paysages ; maintenir les corridors écologiques ; réduire les impacts sur l’environnement pendant les travaux et durant l’exploitation de l’autoroute)

- Contraintes d’exécution (phasage des travaux ; gestion de l’eau ; gestion du matériel ; gestion des déblais, etc.)

Les études

Le contexte géotechnique

Le tracé de l’A355 traverse deux types de formations (gisements importants et homogènes) :

- Les lœss : roche sédimentaire détritique meuble formée par l’accumulation de limons issus de l’érosion éolienne, qui constitue la quasi-totalité des gisements en matériaux du site.

- Les lehms : limons argileux qui résultent de la décalcification des lœss par les eaux d’infiltration.

Les reconnaissances géotechniques

Pour les besoins des études de terrassement (mouvement des terres et études de traitement des sols), une campagne de reconnaissance géotechnique globale des ouvrages d’art et des terrassements a été menée en deux phases : la première, pour la phase de projet, a été réalisée de septembre 2016 à mars 2017 ; puis une seconde, pour la phase d’exécution, a été faite de septembre 2017 à mars 2018.

Lors de cette campagne, 330 sondages géotechniques, tous types confondus, ont été réalisés : 90 sondages avec essais pressiométriques tous les mètres, 35 sondages carottés, 130 essais au pénétromètre de type CPT, 45 piézomètres, etc.

Ces sondages ont été descendus à des profondeurs comprises entre 15 et 40 m. Les différents matériaux ont été identifiés et classés conformément au GTR et à la norme NF P 11 300.

Il s’agit de :

- Pour les lœss : limons silteux et silts – classification A1 selon le GTR.

- Pour les lehms : limons argileux – classification A2 selon le GTR.

Les études de traitement

La présence des lœss sur l’ensemble du tracé a permis d’identifier rapidement les gisements potentiels en matériaux pour la partie supérieure des terrassements (PST) et la couche de forme (CDF).

La stratégie, imaginée dès la phase d’étude, s’est fondée sur le fort taux de réemploi qu’offraient les matériaux lœssiques du site. En effet, grâce aux possibilités du traitement des lœss à la chaux ou aux liants hydrauliques routiers (LHR), permettant leur réemploi dans les couches nobles, telles que la CDF ou les PST, un mouvement des terres optimisé a été bâti, réemployant la quasi-totalité des déblais du site en remblais courants, mais également en PST et en CDF.

La présence des lœss sur l’ensemble du tracé a permis d’identifier rapidement les gisements potentiels en matériaux pour la partie supérieure des terrassements et la couche de forme.

Ainsi, les matériaux présents sur le site ont fait l’objet d’une batterie de tests, avec de la chaux vive et avec une quinzaine de LHR différents (produits déjà existants ou adaptés spécialement pour le projet). L’objectif était de trouver un LHR adéquat aux matériaux lœssiques afin de garantir les performances mécaniques visées et de surmonter les contraintes climatiques régnant en Alsace (plus particulièrement le gel) ainsi que les contraintes spécifiques de mise en œuvre du chantier. Finalement, c’est un LHR à prise rapide, dont le délai de maniabilité était cohérent avec les exigences du traitement en place, qui a été retenu.

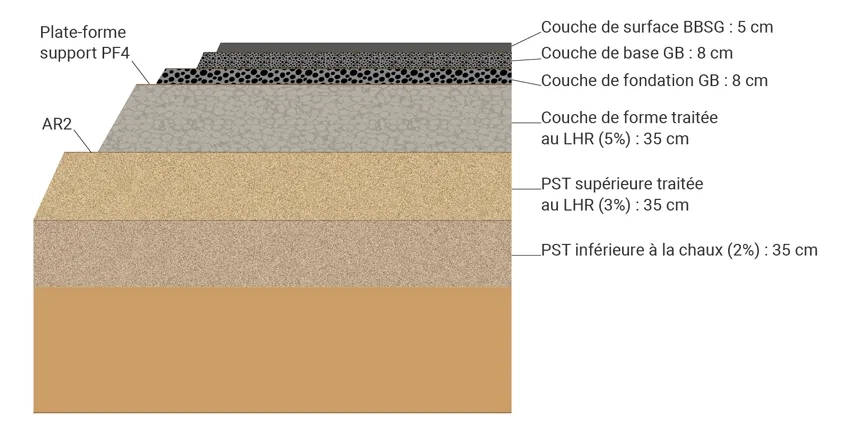

La solution retenue pour la plate-forme support de chaussée

- PST Inférieure : matériau lœss ou lehm traité à la chaux (dosage : 2 %) et sur une épaisseur de 35 cm.

- Objectifs :

- Matériau peu gélif avec pente de gonflement au gel ≤ 0,25 (soit Qg = 4)

- Densification : q3

- Critères de réception :

- Compacité conforme à densification q3

- Portance EV2 ≥ 40 MPa

- Objectifs :

- PST Supérieure : matériau lœss ou lehm traité au LHR (dosage : 3 %) et sur une épaisseur de 35 cm.

- Objectifs :

- Matériau non gélif (Rtb ≥ 0,25 MPa)

- Densification : q3

- Critères de réception :

- Compacité conforme à densification q3

- Déflexion : d ≤ 70/100 mm

- Objectifs :

- CDF traitée au liant hydraulique routier : matériau lœss traité au LHR (dosage : 5 %) et sur une épaisseur de 35 cm.

- Objectifs :

- Matériau non gélif (Rtb ≥ 0,25 MPa)

- Densification : q3

- Matériau de classe mécanique 4

- Critères de réception :

- Compacité conforme à densification q3

- Déflexion : d ≤ 20/100 mm

- Objectifs :

“Le liant fourni a été formulé spécifiquement pour le projet du COS, en lien avec les équipes techniques du client. Il devait pouvoir répondre à ses attentes du point de vue de la composition, des performances mécaniques et du délai de maniabilité. Après plusieurs propositions et échanges entre nos laboratoires, le ROC COS a été validé.”

Le choix du liant

« Le liant fourni a été formulé spécifiquement pour le projet du COS, en lien avec les équipes techniques du client. Il devait pouvoir répondre à ses attentes du point de vue de la composition, des performances mécaniques et du délai de maniabilité. Après plusieurs propositions et échanges entre nos laboratoires, le ROC COS a été validé », explique Jaouad Nadah, chargé de projet et de développement chez EQIOM.

Ce liant contient majoritairement du clinker ainsi que du laitier de haut-fourneau. Sa composition permet d’obtenir une cinétique de montée en performance rapide, tout en bénéficiant d’un délai de maniabilité dans les standards, ce qui permet une mise en œuvre adaptée.

Au total, ce sont 45 000 tonnes qui ont été livrées sur la période concernée, relativement longue, compte tenu de l’importance du chantier, mais également des conditions restrictives dues à la pandémie. Les livraisons, qui ont débuté fin 2019, se sont achevées en août 2021. Cependant, l’activité a connu son pic entre le second semestre 2020 et le début de l’année 2021. Les cadences de livraison ont été très variables selon l’avancée des travaux, mais la mise en place d’un silo tampon de 400 tonnes par VINCI Construction Terrassement Grands Projets a permis une gestion optimale des flux de LHR sur le chantier. « Certaines cadences journalières ont pu atteindre 700 tonnes », souligne Jaouad Nadah.

La logistique a été un élément-clé de la réussite de ce chantier pour EQIOM. La bonne communication entre les équipes de traitement du groupement et la logistique d’EQIOM a permis la fluidité des livraisons, qui démarraient généralement très tôt le matin (aux alentours de 4 heures). « EQIOM, par son implantation locale et ses différents métiers, a été un acteur important du COS. Non seulement des LHR ont été utilisés, mais aussi des ciments et des bétons, notamment pour la réalisation des ouvrages d’art », précise Bruno Loncle, responsable de marché des liants géotechniques chez EQIOM.

Choix de la structure de la chaussée

Compte tenu des performances escomptées de la plate-forme support de chaussée, la structure est la suivante :

- Couche de fondation en grave-bitume, de granulométrie 0/20 et d’épaisseur 8 cm ;

- Couche de base en grave-bitume, de granulométrie 0/20 et d’épaisseur 8 cm ;

- Couche de surface en béton bitumineux semi-grenu BBSG, de granulométrie 0/10 et d’épaisseur 5 cm.

Réalisation des travaux de terrassement

Phasage du chantier

Les travaux ont commencé en 2018 par les opérations de déboisement. Les travaux de terrassement, quant à eux, ont été entamés en 2019 par les opérations de décapage de la terre végétale et de mouvement des sols pour modeler le terrain.

Pour faire face a un linéaire de 24 km, imposant de longues distances à parcourir, en particulier par la route, mais également parce que le chantier était « coupé » par la traversée de la route nationale (RN4), de deux échangeurs sur le linéaire et deux canaux qu’allaient enjamber les deux viaducs en cours de réalisation, le groupement a dû s’adapter et mettre en place une organisation spécifique, tant humaine que matérielle. En effet, les équipes et le matériel ont été scindés en deux grandes zones Nord et Sud et une gestion fine du planning a été mise en place pour coordonner le transport des matériaux traités. De plus, le peu d’emprises foncières a imposé au groupement d’optimiser la gestion et le stockage des matériaux sur l’ensemble de la trace.

Grâce à son expérience et à son savoir-faire, l’entreprise a maintenu une cadence soutenue avec des pics pouvant aller jusqu’à 350 000 m3 de matériaux excavés par mois. « C’est un très grand chantier de terrassement. Au total, il aura généré près de 4 300 000 m3 de déblais et 4 200 000 m3 de remblais, dont 3 500 000 m3 ont été réutilisés pour la création des remblais routiers et paysagers, et 700 000 m3 pour la PST supérieure et la couche de forme. Aucun matériau n’est sorti des emprises du chantier », indique Jean Pandraud.

C’est lors de cette phase que les différents ouvrages d’art et de perméabilité écologique ont été réalisés.

Les travaux de terrassement se sont divisés en trois étapes : travaux de la PST inférieure (35 cm), travaux de la PST supérieure (35 cm) et travaux de la CDF (35 cm). Ce dimensionnement particulier est dû aux contraintes de gel, la région de Strasbourg possédant un fort indice de gel, et il impose une structure au travers du couple CDF et PST, ayant une épaisseur importante. Cependant, les techniques de compactage ne pouvant pas être réalisées sur des épaisseurs supérieures à 40 cm, il a été choisi de réaliser le traitement en trois couches successives de 35 cm chacune.

Travaux de la PST inférieure traitée à la chaux

Dans un premier temps, dans les déblais, le niveau de l’arase décapée sur une épaisseur de 70 cm a été mis en dépôt provisoire. Sur cette première couche, après la scarification, la chaux a été épandue et le malaxage du matériau et de la chaux a commencé. Cette étape a été réalisée avec un malaxeur et une arroseuse équipée d’un enfouisseur avec DPA. « Une étape-clé, même si les matériaux présents étaient relativement humides et qu’il n’y avait donc pas besoin de beaucoup d’eau », souligne Romuald Chassagnol, conducteur de travaux au sein de VINCI Construction Terrassement Grands Projets. Un compactage à l’aide d’un compacteur VP5 a été ensuite effectué, puis un réglage avec une niveleuse équipée d’un GPS.

Travaux de la PST supérieure traitée au LHR

Une fois la PST inférieure traitée, le chantier s’est poursuivi par les travaux de la PST supérieure, d’une épaisseur identique à la précédente. Les travaux ont été les mêmes qu’à la phase précédente, les matériaux ont été acheminés depuis le dépôt provisoire et mis en place sur site pour une épaisseur finale de 35 cm, après compactage et recoupe. L’utilisation de ces matériaux existant sur le tracé et issus des déblais a permis de ne pas puiser dans les ressources minières locales. Un préréglage avec une niveleuse asservie GPS a été réalisé, de façon à obtenir une épaisseur homogène avant traitement. Cette phase est importante, car un bon réglage ne peut être garanti que s’il y a recoupe de la couche après traitement. Enfin, traité au LHR, le matériau a ensuite été malaxé à l’aide d’un malaxeur. L’eau a été ajoutée à l’aide d’arroseuses-enfouisseuses avec DPA, et non dans la cloche du malaxeur, et un compactage aux pieds dameurs VP5 ou au Tamping SP2 a été effectué.

Un préréglage avec une niveleuse asservie GPS a été réalisé, de façon à obtenir une épaisseur homogène avant traitement. Cette phase est importante, car un bon réglage ne peut être garanti que s’il y a recoupe de la couche après traitement.

Travaux de mise en œuvre de la couche de forme

Sur le chantier, une fois l’arase traitée, la portance de la PST a été contrôlée par des mesures de déflexion. Ensuite, pour réaliser la couche de forme, il a fallu, dans un premier temps, acheminer les matériaux du dépôt provisoire (approvisionnement avec reprise sur stock à l’aide d’une pelle sur chenilles et de tombereaux articulés) et, dans un second temps, puis mettre en œuvre le matériau sur 40 cm pour une épaisseur finale de 35 cm, afin de tenir compte du compactage et de la recoupe finale. Puis un préréglage avec une niveleuse asservie GPS a été exécuté.

Cette opération a été suivie du traitement à proprement parler. Celui-ci a été réalisé en deux phases : un épandage du LHR, à raison de 5 % (soit plus de 32 kg/m2) à la surface du matériau, a été pratiqué par épandeur (Streumaster SW18SCI B25) ; puis un malaxage à l’aide d’un malaxeur (Wirtgen 2400). Le matériau a été ensuite remis en forme. Trois types de compacteurs se sont chargés du compactage (14 passes de SP2 ou 8 de VP5) afin d’atteindre l’objectif q3 fixé : à bille lisse, à pieds dameurs (pour supprimer le feuilletage), puis à pneus (après réglage).

« Pour obtenir un résultat précis au centimètre près, une niveleuse assistée par guidage théodolite effectue le réglage par recoupe de la couche traitée. Ainsi on obtient un très bel uni et un profil en long très régulier », ajoute Romuald Chassagnol. Un enduit de cure et un gravillonnage ont ensuite été appliqués pour protéger la couche de forme (en évitant l’évapotranspiration et en garantissant ainsi la bonne teneur en eau) et pour assurer la prise hydraulique du mélange. À noter que la circulation des véhicules a été neutralisée pendant quatorze jours, pour ne pas rompre la prise hydraulique.

Contrôles

De nombreux contrôles ont été réalisés au cours du processus afin d’atteindre les objectifs de caractéristiques mécaniques fixés. Ce sont tous les services qui ont été sollicités (topographie, laboratoire, géotechnique, etc.) pour le suivi et le contrôle du projet.

Des contrôles de portance ont été réalisés pour la PST inférieure, traitée à la chaux vive, afin de valider la classe d’arase obtenue.

Lors des travaux de la PST supérieure, traitée au LHR, des contrôles de déflexion ont permis d’obtenir la validation de la classe d’arase. Cette méthode a été préférée aux mesures de portance in situ, car elle était mieux adaptée au traitement au LHR. C’est la même méthode qui a été utilisée pour valider la classe de plate-forme de la couche de forme, celle-ci ayant également été traitée au LHR.

Pour l’ensemble des couches, la qualité de compactage (q3) a été validée par des essais fréquents de densité en place.

Au cours de l’ensemble du chantier, afin de maîtriser notamment la teneur en eau des matériaux, des analyses en laboratoire et des contrôles ont été réalisés quotidiennement. D’ailleurs, un laboratoire dédié a été installé sur le chantier, dans lequel une dizaine de techniciens et d’opérateurs se sont relayés et se sont partagé les 24 km du tracé.

Les contraintes techniques du chantier

Approvisionnement en eau

Point crucial dans la mise en œuvre des matériaux traités : la teneur en eau. L’humidification et l’arrosage doivent être constamment contrôlés afin de maintenir le bon état hydrique des matériaux. Plusieurs points d’approvisionnement ont donc été aménagés tout le long du tracé. Mais, parfois, c’est une trop forte humidité qu’il est aussi nécessaire de gérer. « Plusieurs fois au cours du chantier, nous avons dû faire face à de gros orages qui ont rendu inutilisable le matériau prévu. Il a fallu s’adapter et aller chercher des matériaux secs à un autre endroit du chantier », explique Romuald Chassagnol.

Délai de maniabilité du LHR

Quatre heures : c’est le délai de maniabilité pour les opérations de traitement au LHR, qu’il faut absolument prendre en compte dans la cadence du chantier.

Compactage

Après plusieurs planches d’essais, la présence des matériaux lœssiques sur le site a conduit les équipes à privilégier des compacteurs statiques (du type Tamping SP2 et compacteur à pneus P2) et des compacteurs vibrants (à pieds dameurs VP5) pour les opérations de compactage. Ce chantier a notamment été l’occasion de mettre en pratique le plan de balayage des compacteurs suivi par GPS, une innovation.

Bilan

« Ce chantier a été un défi tant d’un point de vue organisationnel – en particulier, au regard de la longueur du tracé et des nombreux ouvrages qui le jalonnent – que du respect des enjeux environnementaux », souligne Jean Pandraud.

Un chantier long (de presque quatre ans) impacté par la crise du Covid-19 et par une météo pas toujours clémente… « Les équipes soudées et un bon enchaînement dans les diverses étapes du processus ont permis de relever ce défi ! », se félicite Romuald Chassagnol.

La couche de forme a été terminée le 13 août 2021, pour une mise en service prévue en fin d’année.

Vidéos, Guides techniques, organisation de Journées techniques, découvrez les outils mis à votre disposition sur : www.infociments.fr/liants-hydrauliques-routiers/

Localiser la réalisation

Principaux intervenants

- Maîtrise d’ouvrage : Arcos

- Maîtrise d’œuvre : Ingerop, Iur, CBDI

- Entreprises : Dodin Campenon Bernard (mandataire), VINCI Construction Terrassement Grands Projets, Sogea-Est, GTM Hallé, Eurovia, Cegelec Mobility

- Fournisseur du LHR : EQIOM

En quelques chiffres

- Longueur : 24 km

- Déblais : 4 300 000 m3

- Remblais routiers et paysagers : 3 500 000 m3

- Chaux : 25000 t pour la PST inférieure

- Liant hydraulique routier : 45 000 t

- PST traitée à la chaux : 350 000 m3

- PST traitée au LHR : 340 000 m3

- Couche de forme traitée au LHR : 330 000 m3

Liens utiles

-

Port de Limay-Porcheville

-

-

COMMENTAIRES

LAISSER UN COMMENTAIRE