Autoroute en BAC bicouche : durabilité et entretien réduit pour le contournement de Couvin

L’attachement de la Belgique au béton pour réaliser ses infrastructures routières ne se dément pas… Fier, à juste titre, d’avoir été pionnier dans ce domaine, le « plat pays » continue de démontrer son savoir-faire avec près de 50 % de son réseau autoroutier en béton. Dernier exemple en date : le contournement de la commune de Couvin, réalisé avec ce que l’on surnomme, en Wallonie, la « Rolls des revêtements » : le BAC bicouche.

Le béton armé continu (BAC)

Partie supérieure de ce « mille-feuille routier », le BAC offre des qualités particulièrement intéressantes en tant que revêtement circulé.

« Le principe du béton armé continu, rappelle Nathalie Balfroid, c’est que les armatures contrôlent le retrait du béton à jeune âge et font en sorte que l’ouverture des fissures soit minimale avec une répartition la plus homogène possible. »

Caractéristiques du résultat obtenu :

- Absence de joints transversaux de retrait (éventuellement, des joints de construction en fin de journée)

- Des joints longitudinaux (sciés ou de construction) ;

- Un retrait contrôlé par l’armature longitudinale.

En Belgique, la quantité d’acier longitudinal utilisée en voirie classique, par rapport à la section de béton, est de l’ordre de 0,75 %, ce qui induit un réseau de fines fissures dont la distance est comprise entre 0,6 et 2,4 m, tandis que leur ouverture est limitée à 0,5 mm.

« C’est ce que nous considérons comme étant optimal, indique Nathalie Balfroid. L’avantage évident de cette technique est de s’affranchir des joints et de leurs problèmes (entretien des joints, notamment). L’armature n’est pas une armature structurelle. Elle a pour rôle premier de contôler la fissuration. Les armatures transversales étant disposées selon un angle de 60 degrés par rapport à l’axe, le revêtement se fissure perpendiculairement au sens de circulation, ce qui permet d’éviter la superposition des fissures avec les armatures transversales et, par là, la corrosion précoce des armatures. »

Le BAC bicouche

Avec une épaisseur de 6 cm pour la couche supérieure (béton lavé, 0/6,3 mm) et de 17 cm pour la couche inférieure (béton, 0/32 mm), le BAC bicouche a l’avantage de concentrer les matériaux nobles dans une couche mince, ce qui constitue une source d’économies. L’homogénéité et la répartition des petits granulats en surface sont moins dépendantes du type de machine utilisé, et les performances acoustiques sont optimisées. Des mesures effectuées sur l’autoroute A8 (Froyennes-Lamain) qui a été réalisée en monocouche montrent que le BAC (avec en moyenne 98 dBA) rivalise avec les autres revêtements, y compris le Stone Mastic Asphalt (SMA ou enrobé à matrice de pierre), réputé peu bruyant.

Mise en oeuvre

Terrassement

La préparation du chantier a nécessité le mouvement de plus de cinq millions de mètres cubes de terrassements pour assurer remblais et déblais dans un certain équilibre, compte tenu de la topographie des lieux traversés.

Coulage du béton maigre

Première opération : sur une plate-forme support réglée, l’entreprise TRBA a mis en place une couche de béton maigre sur une épaisseur de 20 cm. Peu chargé en ciment et en fines, ce béton comportait une teneur minimale de 100 kg de ciment par mètre cube, avec une teneur en eau ne dépassant pas 8 % de la masse sèche du mélange. Cette composition permet d’atteindre une résistance à la compression à 28 jours (sur cubes de 15 cm de côté) d’au minimum 15 N/mm².

Protection par un enrobé

Deuxième opération : la mise en place d’une couche d’enrobé (ou liaison bitumineuse) de 6 cm. Le but : protéger le béton maigre de l’érosion. Cette opération est réalisée par une finisseuse d’enrobés et des compacteurs puissants de 20 tonnes au minimum.

Positionnement des armatures

Troisième opération : le positionnement des armatures. Le cahier des charges type (CCT) Qualiroutes belge détaille précisément les caractéristiques de ces armatures (diamètre, écartement des axes des armatures longitudinales, distance entre le nu supérieur des barres longitudinales et la surface du revêtement fini). Pour un BAC d’une épaisseur de 23 cm, la hauteur du support est de 12 cm. Disposées à 60 degrés de l’axe de la voie, les armatures transversales (12 ou 14 mm de diamètre) jouent le rôle de distancier. Longues de 18 m, les armatures longitudinales (20 mm de diamètre), positionnées dans l’axe de la voie tous les 18 cm, sont décalées les unes par rapport aux autres et se chevauchent aux extrémités pour ne pas créer de point de faiblesse. L’ensemble des armatures est ligaturé.

Aux extrémités du revêtement, celui-ci est arrimé à des culées d’ancrage composées de six voiles verticaux de plus d’un mètre de profondeur et destinées à empêcher les mouvements de dilatation et de retrait des extrémités du revêtement. « L’atelier d’armature est une étape essentielle, mais qui va plus vite que le bétonnage lui-même », précise Filip Covemaeker, le directeur technique de TRBA.

Les culées d’ancrage

« Installées à chaque extrémité du revêtement, des culées d’ancrage mobilisent le sol et ont pour fonction de maîtriser les mouvements du béton sur toute sa longueur ainsi que de combattre les dilatations et les retraits dus aux températures journalières et saisonnières », explique Nathalie Balfroid.

Mise en œuvre du BAC bicouche

Cette mise en œuvre nécessite deux compositions et deux mélanges en centrale, avec des difficultés supplémentaires pour la réalisation des joints de fin de journée et une exécution « frais sur frais », qui nécessite une organisation précise et un phasage rigoureux.

Pour achever ce chantier de grandes dimensions (surface totale : 200 000 m²) en trente et un jours ouvrables, délai octroyé au bétonnage, la société TRBA, sous-traitante pour cette phase 2, a installé sur place une centrale à béton mobile, dont la production journalière atteint 1 200 m³ de béton pour une consommation quotidienne de 500 tonnes de ciment.

Sur le chantier, le béton de la sous-couche est livré par benne. D’abord sommairement répandu à la pelle mécanique, il est travaillé par une première machine à coffrages glissants. Assurant, en une seule opération, le coffrage et la vibration, une Wirtgen SP 1500 bétonne sur 17 cm d’épaisseur et sur une largeur de 10 m. Sa structure modulaire s’adapte à la largeur de pose en fonction du chantier, avec la possibilité d’exécuter des profils en toit. À l’arrière, le béton est lissé mécaniquement.

En seconde position, une deuxième machine, une Wirtgen SP 850, bétonne la couche supérieure sur 6 cm. Elle travaille sur une largeur de 10,05 m, avec le même approvisionnement par benne et à la pelle mécanique. Le béton est également taloché mécaniquement.

Les deux machines sont guidées par fil, technique préférée au GPS par l’entreprise TRBA, compte tenu des exigences de précision pour le coulage frais sur frais (tolérance de 3 mm à la règle de 3 m). Elles avancent au même rythme, en maintenant un intervalle strict de 20 m.

Au total, ce sont environ 300 000 m² de BAC bicouche qui ont été mis en œuvre sur 2 x 2 voies (+BAU) et sur une longueur de 14 km.

Dénudage chimique

Au sortir de la seconde machine à coffrages glissants, le béton de revêtement reçoit un produit de désactivation, avant d’être recouvert d’un film de polyane grâce à une troisième machine. Quelque douze heures plus tard, le polyane est retiré, et un atelier de brossage vient parfaire le nouveau revêtement en dénudant les granulats de surface afin de donner à la nouvelle autoroute sa rugosité et son adhérence définitives. Immédiatement après le brossage et l’enlèvement de la laitance, le béton reçoit encore un produit de cure pour éviter toute dessiccation du béton durant les premiers jours de la prise.

Les amorces de fissuration

Ultime étape importante : les amorces de fissuration sont réalisées à la scie diamantée dans les vingt-quatre heures qui suivent le coulage, au bord du revêtement, tous les 1,20 m, sur une longueur de 40 cm et sur une profondeur de 4 cm. La maîtrise de cette technique signe l’expérience et le savoir-faire belges en la matière. Elle doit beaucoup aux recherches menées par Luc Rens, ingénieur-conseil en infrastructures de la Febelcem. L’objectif est d’obtenir des fissures plus rapides, plus droites et plus régulières, en réduisant considérablement leurs regroupements. Ne reste plus qu’à laisser s’écouler le délai de prise de vingt-huit jours.

« La réussite du chantier est conditionnée par les études en amont des travaux. Avant de démarrer un tel projet, il faut impérativement caler les formulations des bétons, déterminer les centrales de production, définir les modalités d’approvisionnement du chantier et estimer les moyens humains, résume Filip Covemaeker, le directeur technique de TRBA. La mobilisation de matériel de production permet d’assurer les rendements optimaux pour une meilleure rentabilité finale. À 130 m3/h, nous avons été conformes à notre objectif. »

Le directeur technique de TRBA ne cache pas son enthousiasme pour les autoroutes en BAC et pour cette nouvelle réalisation. « En Belgique, une autoroute en béton est aussi confortable qu’une autoroute en asphalte, se félicite Filip Covemaeker. Avantages : un confort de roulement excellent, peu de bruit, une planéité parfaite et une rugosité qui n’évolue pas au fil du temps. »

En septembre 2017, Routes avait rendu compte de la rénovation de l’autoroute E42/A8 entre Kain et Lamain réalisée en béton armé continu (BAC).

Un an après, Routes était de retour outre-Quiévrain pour visiter le chantier d’une autre réalisation spectaculaire : le contournement de la commune de Couvin, réalisé également en BAC, mais cette fois en bicouche, frais sur frais. Au sud de la Belgique, la commune de Couvin se situe à l’extrême sud-ouest de la province de Namur. Le territoire de la commune jouxte la frontière française. Il s’agit de la plus vaste commune de Belgique après Tournai.

Désengorgement de la circulation

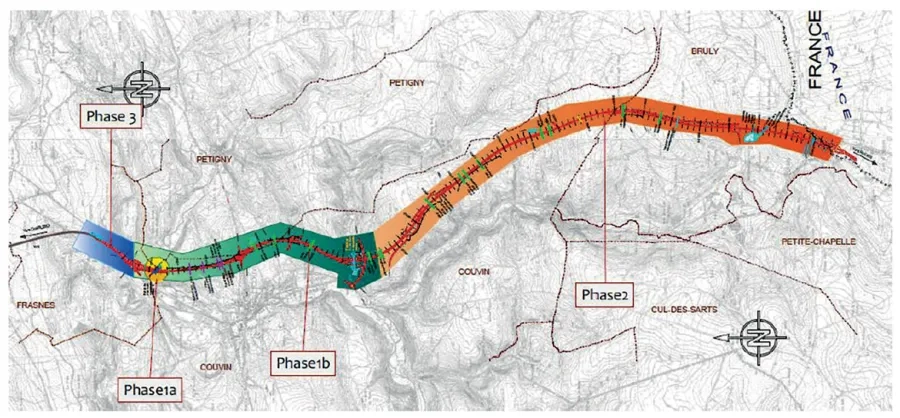

Le projet de contourner la commune remonte à deux décennies. Il concerne 14,1 km d’autoroute reliant la N5, à hauteur de Frasnes-lez-Couvin, à la frontière française à Brûly-Gué-d’Hossus (A304).

« Le chantier a été décomposé en trois phases, explique Delphine Cauchie, ingénieure en charge du projet au sein de la direction des routes de la province de Namur du SPW (Service public de Wallonie), sous l’autorité de son directeur, Didier Masset. La phase 1 (le contournement de Couvin de 5,1 km) est historiquement la première à avoir été réalisée. Inaugurée en octobre 2017, elle avait pour but de désengorger la ville au plus vite. Elle se prolonge avec une phase 2 : la jonction avec la frontière française, longue de 8,7 km. Commencé à la mi-2015, ce chantier se terminera en 2019. Enfin, la phase 3 (300 m) , la construction d’une trémie sous voie ferrée, plus au nord, a été commencée en octobre 2016. Ce sera la phase la plus courte. Elle sera terminée d’ici la mi-2020. »

Appel d’offres

Outre-Quiévrain, réaliser des chaussées rigides relève d’une quasi-tradition. « La Belgique a été pionnière dans le domaine du béton armé continu (BAC) avec, par exemple en 1950, la construction de la RN7 à Leuze-en-Hainaut », rappelle avec fierté Nathalie Balfroid, ingénieure-conseil en infrastructures à la Febelcem.

Mais ce choix s’appuie également sur un savoir-faire parfaitement maîtrisé et sur deux facteurs décisifs : la durabilité et l’absence de travaux d’entretien lourds au cours des premières décennies d’exploitation. C’est le cas pour le contournement de Couvin.

« L’appel d’offres portait sur la réalisation d’une structure rigide pour un trafic de 17 000 véhicules/jour (dont 20 % de PL) et sur sa maintenance, avec la possibilité pour les entreprises d’introduire des variantes, détaille le directeur des routes de la province de Namur, Didier Masset. L’analyse du coût global (construction et entretien) sur une période de service de cinquante ans a conforté l’intérêt du choix d’une chaussée bicouche en béton armé continu. » L’entreprise TRBA a été chargée du chantier.

La structure retenue

Optimisée pour une durée de vie de cinquante ans, la structure retenue est composée de plusieurs couches : un BAC d’épaisseur de 23 cm (en deux couches) et une fondation en béton maigre de 20 cm. À l’interface, entre les deux, une couche d’enrobé.

Le béton maigre sert de support, tandis que la couche d’enrobé bitumineux (épaisseur : 6 cm) a plusieurs fonctions :

- Elle empêche l’érosion de la couche de fondation.

- Elle augmente l’adhérence entre le béton et la couche de fondation, ce qui assure une meilleure répartition des contraintes et limite notamment les infiltrations.

- Elle permet de créer une « bonne surface de travail », plane, qui facilite le positionnement des armatures et la mise en œuvre ultérieure du béton.

Cette couche intermédiaire en enrobé bitumineux est « prescrite d’office », indique Nathalie Balfroid, l’ingénieure-conseil en infrastructures à la Febelcem.

Formulation du BAC :

Couche supérieure

Ciment : 425 kg/m3

CEM III/A 42,5 N LA

Air : 5 % - 8 %

Wai, max : 6,8 %

Wam, max : 6,3 %

E/C : max 0,42

Dmax : 6,3 mm (porphyre) avec 2 types de sables (0/2 et 0/4)

Frais sur frais

Ri, min 7 jours : 27,2 MPa

Ri, min 28 jours : 40 Mpa

Dénudé

Couche inférieure

Ciment : min 375 kg/m3 CEM III/A 42,5 N LA

Air : 3 % - 6 %

E/C : max 0,45

Dmax : 31,5 mm (calcaire) avec 2 types de sables (0/2 et 0/4)

Ri, min 7 jours : 26,9 MPa

COMMENTAIRES

LAISSER UN COMMENTAIRE