RD25 : calibrage et retraitement de la chaussée en place au LHR

Les réparations ciblées de la RD25 ne suffisant plus, le département des Vosges a pris la décision d’intervenir sur un peu plus de 2,6 km, afin d’élargir et de renforcer la voie entre Ainvelle et Senaide. Il a choisi l’entreprise Eurovia-Alsace-Lorraine, qui a proposé un retraitement en place au liant hydraulique routier LVTS 54 de Vicat. Cette solution sans évacuation de matériaux a permis de répondre au cahier des charges : élargissement de la route, renforcement et homogénéisation de sa structure… Et de régler, en plus, un problème de polluants organiques !

Situation

Ainvelle se situe au sud-ouest du département des Vosges, à mi-chemin entre Bourbonne-les-Bains et Monthureux-sur-Saône. Entouré d’exploitations agricoles, ce village d’environ 165 habitants a su conserver son caractère rural. Il est traversé par la RD460, qui relie Bourbonne-les-Bains et Monthureux-sur-Saône, et par la RD25, qui assure la jonction entre la RD1 (au sud d’Ainvelle) et la RD21 (au nord d’Ainvelle).

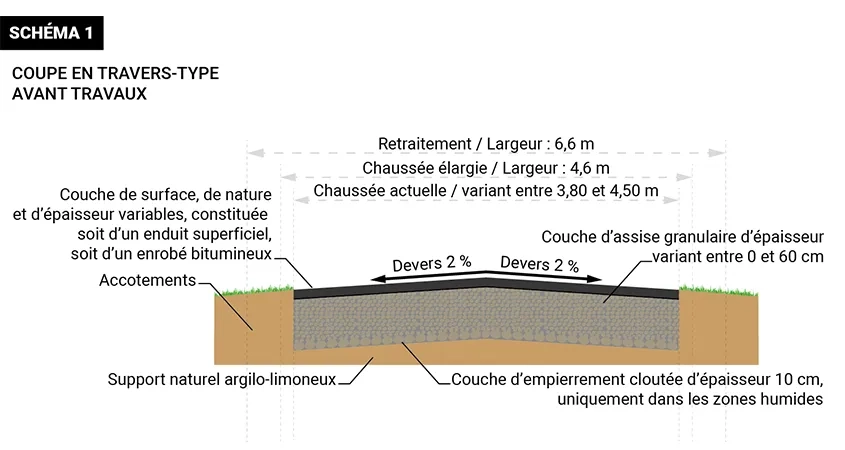

La RD25 est une départementale ancienne et à caractère local. D’une longueur d’environ 40 km et d’une largeur de chaussée faible, variant entre 3,80 et 4,50 m, elle traverse un paysage verdoyant et vallonné.

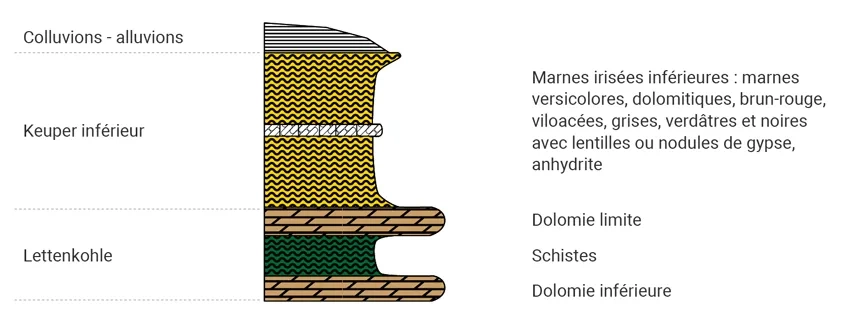

Les formations géologiques affleurantes sont de type argilo-limoneux, recouvrant le Lettenkohle et le Keuper inférieur (cf. fig. 1).

État des lieux

Investigations visuelles

« La RD25 n’est pas en bon état : elle porte les stigmates du temps, en particulier sur le tronçon situé entre Ainvelle et Senaide. Ce tronçon se trouve entre le silo d’Ainvelle de la coopérative agricole de Lorraine et le carrefour avec la RD1 », précise Éric Garion, chef du service Travaux et Laboratoires routiers du conseil départemental des Vosges.

La route est empruntée par de nombreux engins agricoles, notamment à destination du silo d’Ainvelle de la coopérative agricole de Lorraine, et par quelques poids lourds. Elle enregistre un trafic moyen journalier faible, de l’ordre de sept poids lourds par jour. « Cette circulation associée aux sollicitations climatiques (gel, pluie) a provoqué au fil du temps des dégradations importantes et dangereuses, en rives comme à l’axe de la chaussée », ajoute Éric Garion.

Des fissures multiples, des nids-de-poule, du faïençage, des affaissements, des flaches et des orniérages sont observés. De plus, la chaussée est sujette à des accumulations d’eau de ruissellement pendant les périodes de précipitations et souffre de caractéristiques géométriques (profil en travers, largeur) inadaptées pour un itinéraire où le trafic, certes seulement de classe T5 (de 0 à 25 poids lourds par jour), devient important à certaines saisons de l’année (celle des récoltes, notamment).

Diagnostic de la chaussée entre Ainvelle et Senaide

Deux campagnes de diagnostic de chaussée et une étude géotechnique routière sont réalisées par le laboratoire routier du conseil départemental des Vosges entre novembre 2018 et avril 2019. « Les essais réalisés in situ par les agents du département montrent un comportement mécanique médiocre, reflétant une insuffisance structurelle de la route (chaussée + couche de forme) », indique Anthony Glaudy, contrôleur de travaux au service Travaux et Laboratoires routiers du conseil départemental des Vosges. C’est le signe évident d’une structure de chaussée sous-dimensionnée pour le trafic qu’elle supporte, même si ce trafic est très faible.

Trafic + âge + conditions climatiques + sous-dimensionnement (chaussée + couche de forme)

= DEGRADATIONS STRUCTURELLES

Cette équation a conduit à envisager une importante opération de réhabilitation.

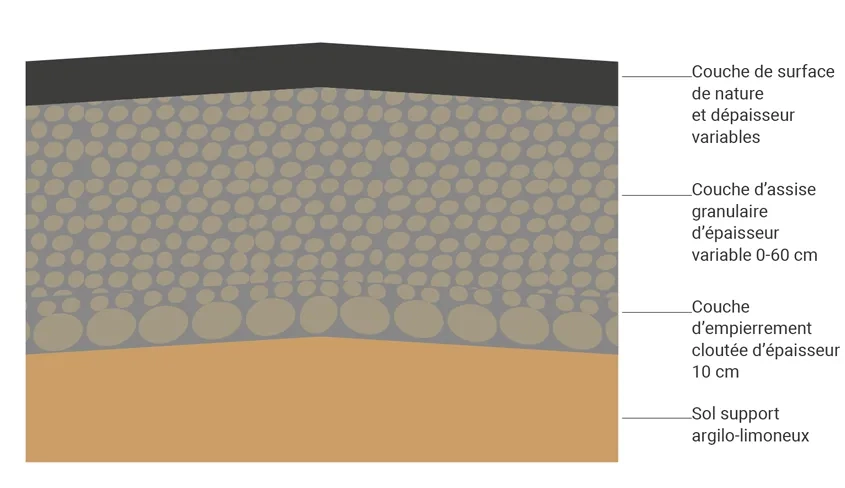

Structure de chaussée en place avant les travaux

Les investigations menées et la campagne de carottages effectuée montrent que la structure de chaussée existante est hétérogène (nature et épaisseur des couches). Elle est constituée de haut en bas de (cf. fig. 2) :

- Une couche de surface de nature et d’épaisseur variables, composée soit d’un enduit superficiel, soit d’un enrobé bitumineux.

- Une couche d’assise granulaire d’épaisseur variable (entre 0 et 60 cm).

- Une couche d’empierrement cloutée d’épaisseur 10 cm, uniquement dans les zones humides.

- Un support naturel argilo-limoneux.

Projet de réhabilitation

La solution de base

Dans le cadre de sa politique active d’entretien et d’amélioration du réseau routier, le conseil départemental des Vosges décide de rénover, en 2021, ce tronçon de la RD25 situé entre Ainvelle et Senaide (cf. schéma 1). « Il s’agissait de procéder à l’élargissement de la chaussée (de 3,80 à 4,60 m), à son reprofilage et au renforcement de la route sur une longueur de 2,6 km. La superficie totale était de 17 000 m2 », indique Éric Garion.

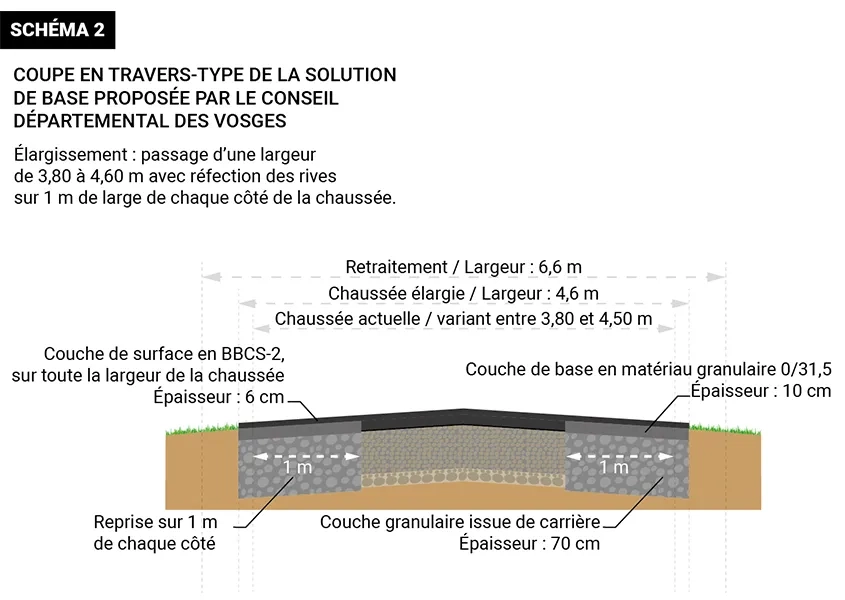

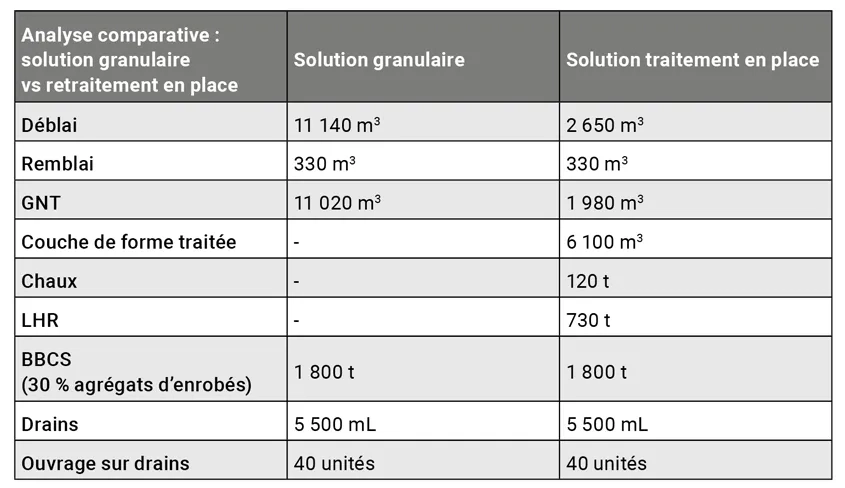

Dans son marché à procédure adaptée (MAPA), ouvert aux variantes, le conseil départemental des Vosges propose la solution de base suivante (cf. schéma 2) :

- Réalisation de poutres de rives de 70 cm de profondeur (30 cm de purges en 0/150 d’apport, 40 cm de couche de forme inférieure en 0/100 d’apport) pour élargir la chaussée et ses accotements à 6,60 m.

- Renforcement de la couche de forme et des poutres de rives par une couche granulaire 0/31,5 issue de carrière, d’épaisseur 10 cm.

- Mise en œuvre d’une couche de surface en BBCS 2, d’épaisseur 6 cm.

La variante du retraitement en place au liant hydraulique routier (LHR)

Lors de l’appel d’offres, s’appuyant sur plusieurs prélèvements et études préalables validant la faisabilité du traitement au LHR (essai d’aptitude au traitement), l’entreprise Eurovia-Alsace-Lorraine propose un retraitement à froid au LHR de la couche de forme. « La solution de l’entreprise prévoit, une fois la couche de forme retraitée sur une épaisseur de 35 cm, la mise en œuvre d’une couche d’assise de 15 cm en grave non traitée (GNT 0/31,5), revêtue d’un BBCS 2. Avec cette technique : pas de mise en décharge, moins d’exploitation de carrières, moins de transport, etc. Le retraitement en place à froid au LHR recycle les matériaux en place. Autre avantage décisif : la technique coûte en général moins cher que les solutions classiques de renforcement. Dans le cas précis de la RD25, l’économie avoisine les 30 % », ajoute Anthony Glaudy.

En outre, dans le cadre de la DICT, les prélèvements effectués ont révélé que l’ancienne chaussée contenait du goudron de houille. Utilisé anciennement en construction routière comme liant hydrocarboné, le goudron de houille renferme de fortes teneurs en hydrocarbures aromatiques polycycliques (HAP). Ces polluants organiques persistants – identifiés à des profondeurs et à des localisations variables mais à un taux faible (inférieur à 500 PPM) – font l’objet d’une réglementation stricte à cause de leur dangerosité avérée.

Certains de ces HAP sont officiellement classés par le Centre international de recherche contre le cancer (CIRC) comme cancérogènes pour l’homme.

En général, ce type de découverte change l’équation économique et technique du chantier. En effet, dans un tel cas, deux solutions sont envisageables :

L’extraction et la mise en décharge des matériaux pollués

Les décharges capables de les accueillir – centres d’enfouissement de classe 1 (pour déchets dangereux, réglementée par l’arrêté du 30 décembre 2002, modifié en 2009) – sont peu nombreuses et les coûts de mise en décharge non négligeables (de l’ordre de 400 € la tonne), sans parler des coûts de transport.

À défaut, comme l’autorise la réglementation, il est possible de réemployer les matériaux sur place.

Le fait de ne pas déplacer les matériaux pollués aux HAP permet de ne pas les considérer comme des déchets. Leur localisation reste connue, ils sont identifiés et traçables. Avantage environnemental : plutôt que de les déplacer en camion, générant ainsi une nouvelle pollution, il est plus simple et plus logique de les « inerter » à froid et les réemployer sur place.

Cette deuxième option a conforté le choix originel d’un retraitement en place au LHR qui permette d’obtenir un massif semi-rigide, insensible à l’action de l’eau ou du gel et dont la montée en résistance, vérifiable en éprouvette en laboratoire, est rapide. Grâce à cette technique, les HAP sont confinés à froid par liaison cimentaire, avec une réduction drastique des risques de lixiviation ultérieurs.

Objectifs

- Recalibrer et renforcer la chaussée.

- Homogénéiser la structure par un retraitement en pleine largeur de la voie.

- Optimiser les coûts.

- Protéger l’environnement : réduire le trafic engendré par le chantier (engins et camions) et réemployer un maximum de matériaux sur place en limitant l’apport de matériaux nobles ; préserver les ressources minérales ; recycler en place les matériaux chargés en HAP.

« Le retraitement en place au LHR permet de valoriser des matériaux contenant des HAP jusqu’à 500 PPM (mg/kg) sans étude complémentaire. Ils sont maintenus in situ, sans être mis en décharge, ce qui réduit notablement les coûts de transport et de stockage. Dans le cadre de la solution de base, nous avions prévu de mettre beaucoup de matériaux en décharge », rappelle Anthony Glaudy.

« Le retraitement en place au LHR permet de valoriser des matériaux contenant des HAP jusqu’à 500 PPM (mg/kg) sans étude complémentaire. Ils sont maintenus in situ, sans être mis en décharge, ce qui réduit notablement les coûts de transport et de stockage. »

Caractéristiques du projet

La longueur de la RD25 à recalibrer à 4,60 m de large est de 2 600 mL. La largeur de la plate-forme routière est de 6,60 m, avec une couche de forme entièrement retraitée en place au LHR et à la chaux (volume : 6 100 m3).

Choix de la structure de la nouvelle voie

Une fois l’adjudication du marché obtenue, l’entreprise Eurovia procède à une étude complète de la solution de retraitement comprenant :

- l’essai d’aptitude du matériau en place au traitement ;

- l’identification du ou des liants nécessaires ;

- le dosage du ou des liants permettant l’obtention des performances mécaniques visées.

Cette étude permet de proposer le traitement suivant :

- un traitement à la chaux (dosage à 1 %), compte tenu de la présence d’argiles dans le matériau ;

- un traitement au LHR LVTS 54 de Vicat (dosage à 6 %) pour obtenir les performances mécaniques visées.

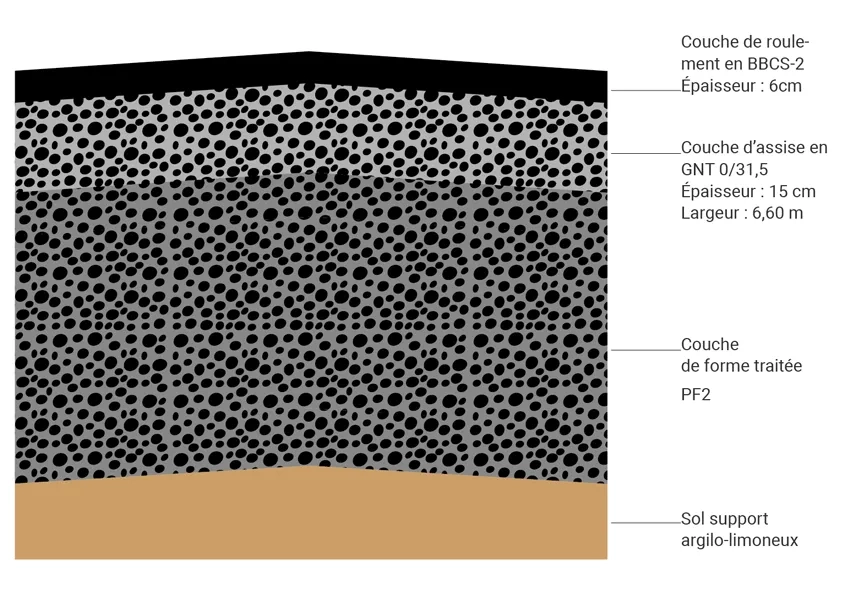

En outre, les résultats de cette étude ont permis à l’entreprise Eurovia de soumettre au conseil départemental des Vosges une typologie et un dimensionnement de la structure de chaussée retraitée, conformément aux stipulations du guide « Retraitement des chaussées en place » (Setra/LCPC, 2003) et à la norme NF P 98 086 « Dimensionnement des chaussées ». Le type et la structure de la nouvelle chaussée sont donnés par la fig. 3.

La date est choisie en concertation avec les agriculteurs pour que le chantier soit réalisé en dehors des périodes de récolte et pour en réduire l’impact au maximum.

Mise en œuvre

Ces travaux, planifiés du 23 août au 29 octobre 2021, réalisent une mise à niveau d’ordre structurel de la chaussée ainsi que son élargissement et son reprofilage afin d’améliorer la sécurité de l’itinéraire. Modeste dans ses dimensions, le chantier possède un enjeu écologique important.

« Le chantier – d’une longueur totale de 2 600 mètres linéaires – a débuté le 23 août 2021. Il est prévu pour durer environ deux mois et demi, avec fermeture à la circulation de la RD25 », précise Matthieu Sissler, chef de secteur d’Eurovia-Alsace-Lorraine. La date est choisie en concertation avec les agriculteurs pour que le chantier soit réalisé en dehors des périodes de récolte et pour en réduire l’impact au maximum. « Un itinéraire de contournement a été mis en place. Il emprunte la RD460 depuis le carrefour des RD25 et RD460 à Ainvelle, traverse la commune de Senaide et continue jusqu’au carrefour des RD 460 et RD1 pour se terminer par la RD1 jusqu’au carrefour des RD1 et RD25 à Fresnes-sur-Apance », ajoute Matthieu Sissler.

Étapes de réalisation des travaux

- Réalisation de sondages complémentaires et prélèvements du sol pour analyse et confirmation du traitement.

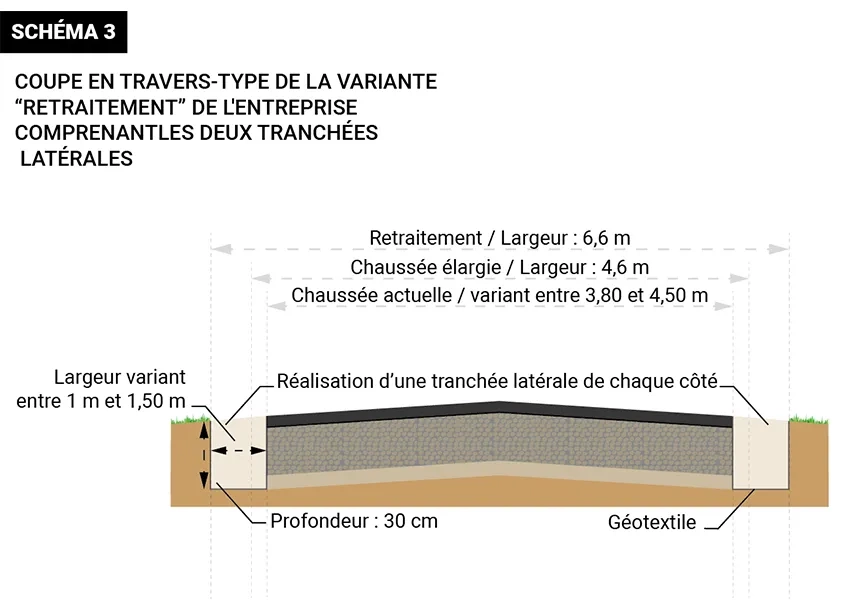

- Terrassement des rives de chaussée sur 35 cm de profondeur et entre 1 et 1,50 m de largeur pour calibrage de la future couche de forme traitée sur une largeur de 6,60 m. (La chaussée actuelle oscille entre 3,80 et 4,50 m de largeur.)

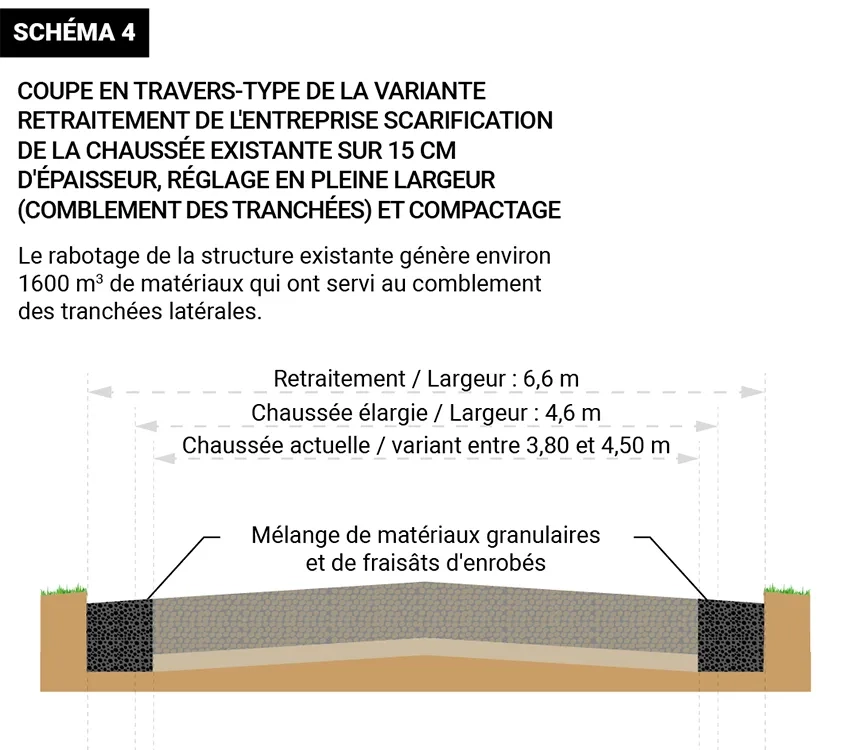

- Scarification du support sur 15 cm et réglage en pleine largeur, compactage.

- Réalisation du premier point d’arrêt et des essais de plaques afin de valider un minimum de 20 MPa en tous points.

- Détermination des purges ponctuelles, si nécessaire, et réalisation de celles-ci sur 40 cm, apport de 0/100.

- Traitement avec apport de 1 % de chaux et de 6 % de LHR de la masse volumique de matériaux à traiter. Un enduit de cure sera appliqué chaque soir, à la fin du traitement, afin de protéger celui-ci.

- Délai d’attente du temps de prise.

- Point d’arrêt : mesure de déflexion à 14 jours : bonne.

- Mise en œuvre de GNT 0/31,5 sur 15 cm.

- Application d’un enduit d’imprégnation.

- Application de la couche de roulement en BBCS 2 sur 6 cm.

- Mise en œuvre de matériaux de scalpage sur les accotements.

- Recalibrage des fossés, création des ouvrages de sortie de drains et mise en place de têtes de sécurité sur les passages et les accès agricoles.

- Remise en état de la terre végétale sur les talus et les bermes.

Élargissement de la chaussée

La RD25 est élargie de 3,80 à 6,60 m par la création de deux tranchées latérales. Les caractéristiques :

- Largeur : de 1 à 1,50 m.

- Profondeur : 0,30 m.

Elles sont creusées à l’aide d’une pelle mécanique sur toute la longueur du chantier, en mordant sur une largeur de 0,10 m sur les rives de l’ancienne chaussée (cf. schéma 3).

Fragmentation de l’ancienne chaussée et réglage en pleine largeur

Grâce à la mise en œuvre d’une raboteuse, qui intervient sur une profondeur de 15 cm, l’ancienne chaussée est transformée en matériau de faible granulométrie (comprise entre 0/20 et 0/31,5), directement exploitable par l’atelier de retraitement. Ces matériaux rabotés ont servi à combler les deux tranchées latérales, en couches successives et compactées (cf. schéma 4).

Teneur en eau du matériau

Elle est mesurée par gamma-densimétrie. Les prélèvements réalisés par le laboratoire Eurovia de l’agence de Charmes ont été recoupés et confirmés par d’autres, effectués par le laboratoire du conseil départemental. Pour atteindre l’optimum Proctor visé (aux alentours de 9 % de teneur en eau), l’apport hydrique a été en moyenne de 9 %.

Épandage de la chaux

L’épandage de la chaux, à raison de 7 kg/m2 (dosage à 1 %), est réalisé à l’aide d’un épandeur Akera 17E. Au total, environ 120 t de chaux ont été nécessaires au traitement de la couche de forme. Le dosage a été vérifié « à la bâche ».

Malaxage

Le matériau obtenu par fragmentation de l’ancienne chaussée est soigneusement mélangé à la chaux Proviacal ST de Lhoist-Meuse par un malaxeur Wirtgen WR-2400 d’Eurovia, qui effectue, en deux passes, le malaxage du matériau avec la chaux.

Compactage

Le matériau ainsi traité à la chaux est réglé puis légèrement compacté.

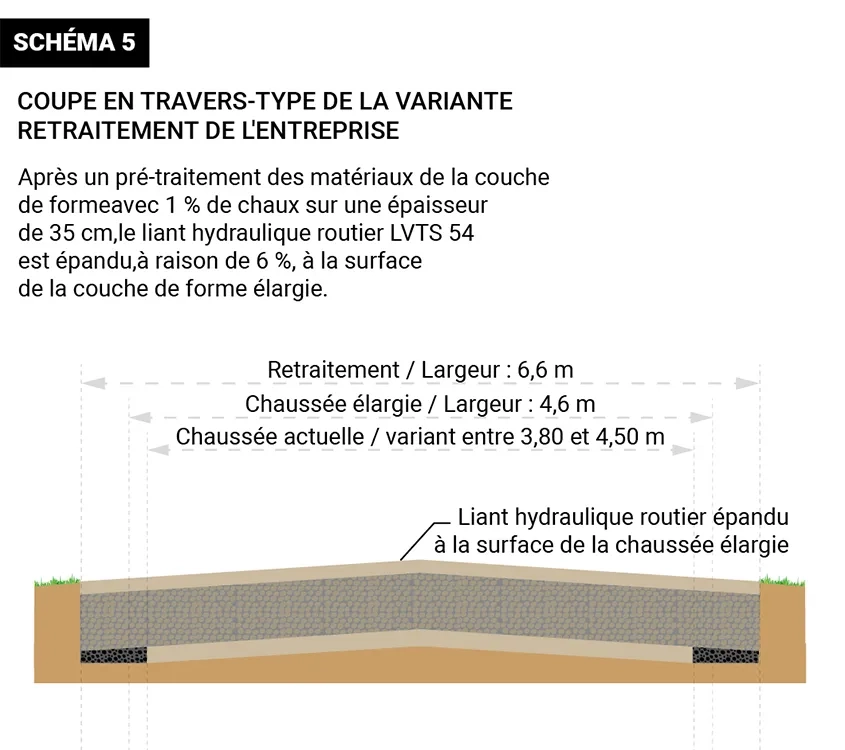

Épandage du liant hydraulique routier

Le matériau, préalablement traité à la chaux, reçoit le LHR LVTS 54 de Vicat-Xeuilley (54). Celui-ci est épandu à raison de 42 kg/m2 à l’aide d’un épandeur Akera 17E doté d’un système de dosage volumétrique asservi à la vitesse d’avancement. Au total, environ 720 t de LHR ont été nécessaires au traitement de la couche de forme. Le dosage a été contrôlé « à la bâche » (cf. schéma 5).

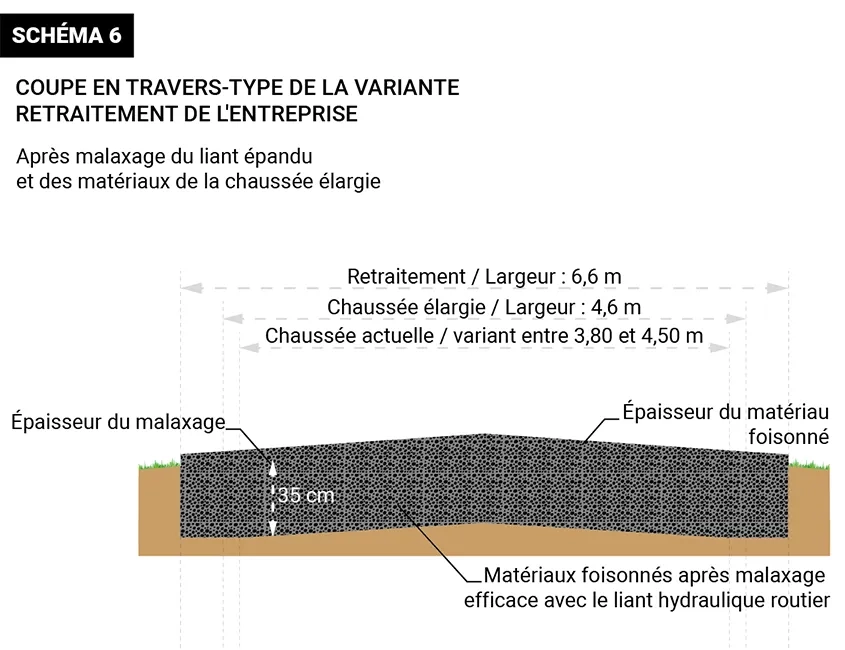

Malaxage

Le matériau est soigneusement mélangé au LHR LVTS 54 de Vicat-Xeuilley (54) à l’aide d’un malaxeur Wirtgen WR-2400, afin d’obtenir un matériau homogène sur toute l’épaisseur. Le retraitement est effectué sur une largeur de 6,60 m et une profondeur de 35 cm (cf. schéma 6). La teneur en eau est vérifiée au gamma-densimètre et son ajustement éventuel est réalisé à l’aide d’une arroseuse-enfouisseuse.

Les prélèvements réalisés par le laboratoire Eurovia de l’agence de Charmes ont été recoupés et confirmés par d’autres, effectués par le laboratoire du conseil départemental. Pour atteindre l’optimum Proctor visé (aux alentours de 9 % de teneur en eau), l’apport hydrique a été en moyenne de 9 %.

Réglage

Le mélange est réglé suivant un profil déterminé (profil en toit en section courante et en dévers en virages) à l’aide d’une niveleuse. Celle-ci a également pour tâche de rattraper le dénivelé de la chaussée afin d’améliorer l’évacuation de l’eau et d’éviter sa stagnation dans la partie basse du chantier, avant la pose des enrobés.

Compactage

L’atelier de compactage comprend :

Un compacteur lourd V4 – pour assurer la densification du matériau en fond de couche sur l’ensemble de la chaussée –, qui effectue 6 passes avec un objectif de compactage q3.

Un compacteur à pneus PS300 – pour assurer la fermeture du matériau en surface –, qui effectue 6 passes avec un objectif de compactage q3.

La masse volumique sèche de référence est celle de l’optimum Proctor modifié, déterminée en laboratoire et qui est de 2 080 kg/m3.

Après ce premier compactage, il est procédé à un réglage fin à la niveleuse, suivi de 2 passes de compacteur. Le contrôle du compactage a été effectué au gamma-densimètre.

Protection du matériau retraité

Un enduit de protection monocouche est ensuite appliqué sur la couche retraitée afin de la protéger des intempéries, de l’évaporation de l’eau et du trafic du chantier.

Prise et séchage

Deux semaines de séchage (quatorze jours) sont observées pour garantir l’obtention des résistances mécaniques visées. À l’issue de ce délai, des mesures de déflexion confirment que le matériau retraité est homogène (valeurs de déflexion groupées) et que le niveau de déflexion autorise la poursuite des travaux.

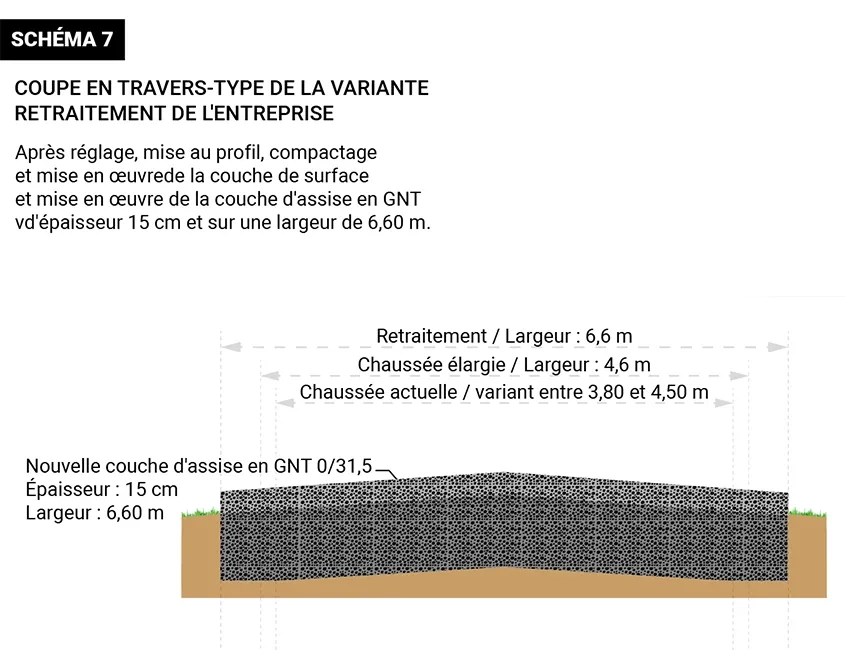

La couche d’assise en GNT 0/31,5

Après une période de dix-sept jours, la nouvelle assise de chaussée en GNT 0/31,5 est mise en place sur une épaisseur de 15 cm et sur une largeur de 6,60 m. Elle est protégée avec un enduit superficiel (cf. schéma 7).

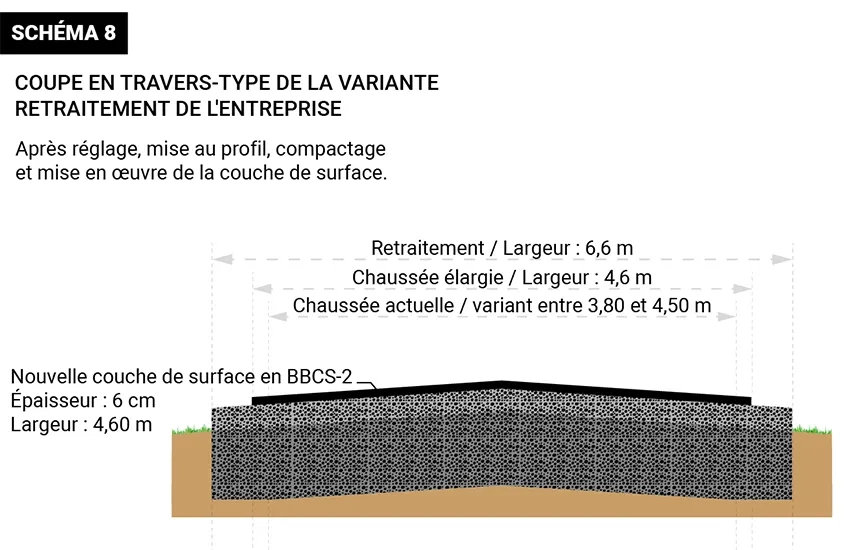

La couche de surface

La chaussée reçoit ensuite une nouvelle couche de surface en BBCS 2, de largeur 4,60 m et d’épaisseur 6 cm (cf. schéma 8).

Les accotements

La mise à niveau des accotements est réalisée avec des matériaux de scalpage, recouverts par une couche de terre végétale.

Délai de maniabilité et logistique de livraison

Le LHR mis en œuvre est le LVTS 54, fabriqué par Vicat dans son usine locale de Xeuilley. « Ce liant est fabriqué à 95 km du chantier, essentiellement à base de clinker produit sur place. Il confère rapidement au matériau des performances mécaniques qui permettent à l’entreprise d’optimiser son planning en recouvrant la couche traitée par la GNT puis par la couche d’enrobés », précise Philippe Hutmacher, chef de secteur chez Vicat.

Les livraisons du liant se concentrent sur la semaine 37 (du 13 au 17 septembre 2021). Cela nécessite une organisation et une logistique appropriées pour livrer des quantités importantes de liant sur une période relativement courte. « Jusqu’au directeur régional, nous nous impliquons dans la logistique de nos chantiers et, en particulier, de ce type de chantiers innovants. Nous nous sommes ajustés aux contraintes de l’entreprise, notamment au démarrage, afin de l’accompagner dans une réalisation qualitative. L’objectif était de donner pleine satisfaction au département des Vosges, un département qui nous tient à cœur, car il est voisin de notre cimenterie, économiquement dynamique, et doté d’un patrimoine routier géré sur le temps long. En témoignent leur politique de retraitement et leurs giratoires réalisés en béton, quand ils sont sollicités par un trafic de poids lourds important », ajoute Philippe Hutmacher.

Bilan

Le chantier a été achevé dans les délais et la route a été remise en service le 29 octobre 2021. « La cadence a été soutenue, sachant que le rendement d’un chantier de retraitement est de l’ordre de 3 500 m2 par jour, avec des performances atteignant parfois les 5 000 m2 par jour. La route est désormais élargie, les accotements stabilisés et les fossés reconstitués », conclut Matthieu Sissler.

Le département des Vosges et son service des routes ont choisi d’utiliser le retraitement en place au LHR pour la réhabilitation de la route départementale RD25.

Dans le cas particulier de la présence de HAP dans les anciennes chaussées dégradées, ce choix s’est révélé à la fois économique et particulièrement judicieux du point de vue environnemental. La détection de ces polluants dans les anciennes structures routières imposera sans doute le recours fréquent à la technique du retraitement à froid au LHR dans les années à venir…

Pour rénover la RD25, plusieurs options ont été envisagées, mais les contraintes budgétaires et environnementales ont pesé de tout leur poids. « Nous avons recherché une solution qui entre dans notre schéma de performance, avec des moyens forcément contraints, tout en prenant en compte l’aspect environnemental », conclut Éric Garion. Pour le département des Vosges, maître d’œuvre et maître d’ouvrage, deux aspects ont été décisifs dans le choix du retraitement en place à froid au LHR et à la chaux de la couche de forme :

l’atout environnemental : le matériau présent dans la chaussée dégradée n’est pas évacué ni mis en décharge, mais considéré comme un gisement naturel que l’on peut revaloriser à température ambiante. Conséquences : peu de transport de matériaux ; peu de nuisances ou de dégradations de la voirie liées à la circulation des poids lourds. 750 semi-remorques auraient été nécessaires à ce chantier en employant la technique granulaire.

l’intérêt économique : la valorisation du matériau de l’ancienne chaussée rend superflu d’en acquérir, d’en transporter et d’en mettre en œuvre du nouveau sur place. Ce qui allège significativement le montant de l’opération de 30 %.

Vidéos, Guides techniques, organisation de Journées techniques, découvrez les outils mis à votre disposition sur : www.infociments.fr/liants-hydrauliques-routiers/

Localiser la réalisation

Fiche technique

Reportage photos : GLAUDY & SCHNEIDER, EUROVIA

Principaux intervenants

- Maîtrise d’ouvrage : Conseil départemental des Vosges

- Maîtrise d’œuvre : Conseil départemental des Vosges

- Entreprise : Eurovia-Alsace-Lorraine

- Fournisseur du LHR : Vicat (usine de Xeuilley)

- Fournisseur de la chaux : Lhoist-Meuse, Société des fours à chaux de Sorcy

En quelques chiffres

- Longueur du chantier : 2 600 mètres linéaires

- Superficie : 17 000 m2

- Largeur du retraitement : 6,60 m

- Profondeur du retraitement : 35 cm

- Quantité de LHR : 720 t

- Durée du chantier : 67 jours, dont 17 de séchage

COMMENTAIRES

LAISSER UN COMMENTAIRE