Le malaxage

1 • Introduction

L’objectif de cette opération est de mélanger intimement in situ et à froid les matériaux obtenus par fragmentation de l’ancienne chaussée. Ceux-ci sont éventuellement modifiés par l’ajout d’un correcteur granulométrique et humidifiés, avec le liant épandu en surface, afin d’obtenir, après prise et durcissement, un mélange homogène présentant des caractéristiques mécaniques élevées. Dans le cas où le matériau est à forte teneur en argile, le traitement au liant hydraulique est précédé par un traitement à la chaux. L’opération de traitement est conduite à l’aide d’un matériel spécifique : le malaxeur-pulvérisateur.

2 • Le malaxage

2.1 / Généralités

C’est grâce aux progrès technologiques du matériel de malaxage que le retraitement en place des chaussées a pu se développer. Utilisés pour la stabilisation des sols, les malaxeurs-pulvérisateurs ou « pulvimixeurs » ont été adaptés pour être employés pour le retraitement des chaussées en place.

Pour effectuer le malaxage du matériau de l’ancienne chaussée avec le liant épandu à sa surface, il existe plusieurs types de matériels. On peut citer à cet égard :

- Le matériel tracté pour le retraitement en place de routes à faible trafic.

- Les pulvérisateurs : un matériel spécifique ou dédié au malaxage en place, performant, quelle que soit la nature du matériau de l’ancienne chaussée (y compris les matériaux traités). Il assure le décohésionnement de l’ancienne chaussée, la fragmentation du matériau existant et le malaxage en une seule passe.

- Le matériel de reconditionnement des chaussées : un matériel spécifique, de conception récente et intégrant, en un seul bloc, toutes les opérations de retraitement des anciennes chaussées qui sont effectuées en continu, sans intervention manuelle, depuis le défonçage de la chaussée jusqu’au compactage. Ce matériel, doté d’un malaxeur longitudinal, permet d’obtenir une bonne homogénéité transversale du matériau retraité.

2.2 / Les malaxeurs

2.2.1 / Description

Ces engins à tambour horizontal sont des machines composées essentiellement d’une chambre de malaxage et d’un tambour de fragmentation, dont l’axe horizontal est perpendiculaire à la direction du déplacement. Le tambour rotatif est muni d’un nombre important de dents de découpe spéciales (fraises), pouvant être rapidement et facilement changées en cas d’usure. Il est actionné hydrauliquement ou mécaniquement. Des vérins hydrauliques le plaquent contre la surface de la chaussée et l’enfoncent progressivement dans le revêtement jusqu’à la profondeur requise.

Ce tambour est recouvert par la chambre de malaxage. La durée du malaxage – et, donc, de la présence du matériau dans la chambre – dépend de la vitesse d’avancement.

Ces pulvérisateurs-mélangeurs ont évolué au cours des années et sont devenus aujourd’hui des outils de recyclage spécialisés. Ils sont conçus pour retraiter, en un passage, des revêtements d’une épaisseur atteignant 45 cm. Il s’agit donc de machines ultra-puissantes, équipées de pneumatiques ou de chenilles. Elles peuvent peser jusqu’à 30 tonnes, ce qui les empêche de se soulever lors du fraisage.

La fraise tourne en sens inverse de l’avancement de la machine. Les dents arrachent donc le matériau vers le haut : celui-ci est décohésionné et projeté contre une barre ou une plaque, ce qui accentue la fragmentation ou la pulvérisation. La machine ramène le matériau ou le mélange et le dispose en un cordon central, lequel est ensuite étalé à la niveleuse.

Ces machines sont capables de restituer un matériau à faible mouture et d’une grande homogénéité. La position du rotor est ajustable en hauteur.

Durant le mélange et si nécessaire, de l’eau peut être introduite suivant un dosage précis. De plus, plutôt que d’épandre le liant sous forme de poudre, comme décrit plus haut, une pâte liquide (coulis) formée d’eau et de ciment peut être injectée directement dans la chambre de malaxage, évitant ainsi la production de poussière.

En France, des entreprises ont développé des ateliers de retraitement (ARC ou équivalent). ARC est l’acronyme d’« atelier de reconditionnement de chaussées ». Il s’agit en effet d’un atelier intégrant toutes les opérations et pouvant les exécuter en un passage. Un des grands avantages de cette machine est la présence de deux rotors : le malaxage se fait aussi bien transversalement que verticalement, ce qui donne un produit fini particulièrement homogène.

2.2.2 / Critères de performances

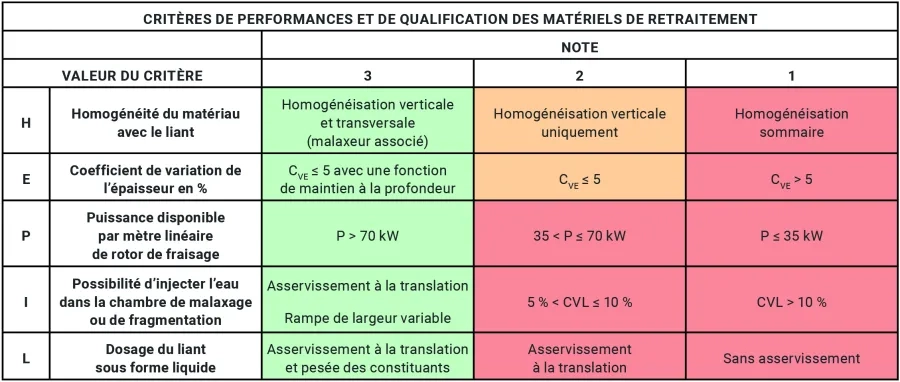

Quatre critères de qualification, notés (par ordre croissant de qualité) de 1 à 3, définissent les performances de ces matériels :

- H : la qualité d’Homogénéisation du mélange, suivant que le matériel dispose ou non d’un malaxeur associé au rotor de fraisage.

- E : la maîtrise de l’Épaisseur de retraitement de la chaussée.

- P : la Puissance disponible pour fragmenter l’ancienne chaussée.

- I : la présence d’un dispositif d’Injection d’eau.

Suivant les machines, un cinquième critère peut être introduit :

- L : la possibilité de doser un liant sous forme Liquide (eau + liant hydraulique).

Dès lors, la qualité du malaxage s’exprime en fonction de l’étendue de l’homogénéisation (sommaire, verticale, transversale), du coefficient de variation de l’épaisseur de matériau retraité (CVE), du niveau de puissance de la machine pour fragmenter l’ancienne chaussée, de la disponibilité ou non d’un dispositif d’injection d’eau et des asservissements associés et, enfin, de la disponibilité ou non d’un dispositif de dosage du liant sous forme liquide et des asservissements associés.

Le tableau 1 donne les critères de performances et de qualification des matériels de retraitement.

Bibliographie

- T 71 : L'entretien structurel des chaussées souples et semi-rigides. Le retraitement en place à froid aux liants hydrauliques, CIMbéton, 2013.

- Guide technique : Retraitement en place à froid des anciennes chaussées, SETRA / LCPC, 2003.

- T 58 et C 58 : Retraitement en place à froid des anciennes chaussées aux liants hydrauliques, CCTP-Type, CIMbéton, 2008.

- En route vers le développement durable : L’entretien des chaussées en place aux liants hydrauliques, CIMbéton, 2013.

- T 31 : Étude comparative en technique routièreRetraitement des chaussées en place vs renforcement. Méthode graphique de comparaison économique et environnementale, CIMbéton, 2010.

-

-

-

Mémo technique

COMMENTAIRES

LAISSER UN COMMENTAIRE