Le nouveau massif de lancement d’Ariane 6

À Kourou, le chantier géant de Génie Civil du pas de tir du futur lanceur spatial européen touche à sa fin. Un ouvrage hors norme en béton armé qui doit supporter des sollicitations extrêmes.

Un peu plus de cinquante ans après son premier décollage à Kourou, la fusée Ariane va bientôt entamer sa sixième vie. Courant 2020, la version 6 du lanceur spatial, successeur d’Ariane 5, devrait en effet prendre son envol depuis le Centre spatial guyanais. Pour l’Agence spatiale européenne (ESA), qui veut se maintenir dans une compétition devenue mondiale avec l’arrivée de nouveaux concurrents, l’objectif est de diviser par deux les coûts de lancement.

Un écrin géant en béton

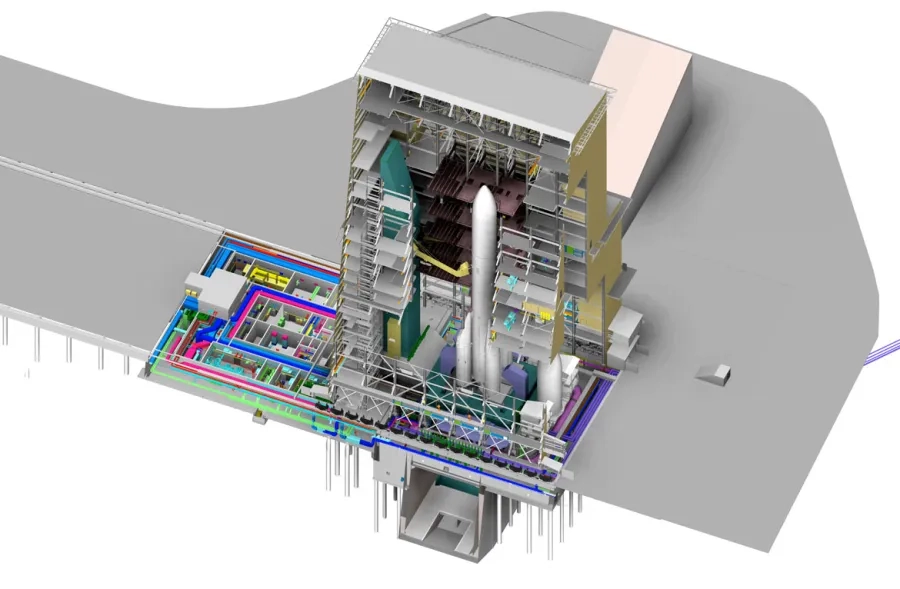

À nouvelle fusée, nouvelle base de lancement. Baptisé ELA 4 (ensemble de lancement Ariane n° 4), ce complexe géant qui s’étend sur une surface de 170 ha, équivalente à celle de 240 terrains de football, comporte un ensemble de vingt ouvrages techniques, dont le bâtiment d’assemblage du lanceur et un portique mobile de 90 m de haut. Mais le cœur battant de la base est le massif de lancement. Cet écrin géant semi-enterré en béton armé (95 m de long et 60 m de large), sur lequel s’appuie la fusée pour décoller, est posé à 30 m de profondeur dans une fosse creusée dans la roche granitique.

Il dispose de deux carneaux : des tunnels inclinés de grandes dimensions (170 m de long au total pour 20 m de haut et 20 m de large) destinés à évacuer les gaz de propulsion brûlants émis par la fusée au moment du décollage. La conception et la réalisation de ces deux ouvrages, positionnés symétriquement de part et d’autre du pas de tir, ont été des étapes ardues pour le CNES, contractant principal du projet, ainsi que pour le groupement d’entreprises ECLAIR6 piloté par Eiffage Génie Civil, en charge de la construction de l’ensemble des infrastructures d’ELA 4.

Ces deux organes clés sont en effet soumis à des conditions extrêmes. Thermiques d’abord. À la sortie du lanceur, la température atteint 3 000 °C. Pour ne pas détériorer la structure, un « déluge d’eau » de 800 m3 est libéré en quelques secondes par un château d’eau de 90 m de haut construit à proximité, ce qui permet d’abaisser la température rapidement. « Au final, le parement de béton n’est en réalité soumis “qu’à” une température de 1 000 °C

pendant deux secondes », décrit Frédéric Cuffel, directeur du projet ECLAIR6.

Outre cette onde de chaleur, les voiles des carneaux subissent également des sollicitations dynamiques importantes générées par l’onde acoustique. « Le lanceur au moment du décollage provoque une surpression acoustique qui, bien qu’également atténuée par le déluge d’eau, se propage dans la structure et la déforme en provoquant un phénomène de battements », précise Frédéric Cuffel. Le dimensionnement des voiles a ainsi dû être réalisé à partir d’un calcul dynamique spécifique, validé par deux contre-calculs.

Pour ajouter encore aux contraintes, les voiles sont soumis à chaque décollage à l’abrasion des gaz d’échappement de la fusée chargés en particules d’alumine. Éjectés à 1 000 m/s des réacteurs, ils viennent désagréger le parement. « Sous l’effet de ces projections, le parement de béton s’érode de 5 mm à chaque tir », décrit Frédéric Cuffel. Une surépaisseur sacrificielle de 15 cm de béton légèrement armé est ainsi prévue sur les parties d’ouvrage exposées à ce « sablage » intensif. De quoi résister à trente tirs de fusée. « Au-delà, il faut “recharger” le parement. »

Pour supporter de telles conditions, les carneaux disposent d’une résistance à toute épreuve : à leur forte épaisseur (jusqu’à 1,20 m) s’ajoutent une formulation de béton « adaptée » (voir encadré) et de fortes concentrations d’armatures (jusqu’à 400 kg d’acier par m3 de béton), semblable à ce que l’on rencontre dans le domaine du nucléaire. « Les contraintes dynamiques subies par la structure conjuguées à la géométrie de cette dernière conduisent à une répartition complexe du ferraillage », précise Frédéric Cuffel. « Leur agencement a dû en conséquence être modélisé et étudié en 3D. »

Côté chantier, la construction du massif de lancement, qui a mobilisé jusqu’à 450 collaborateurs au pic d’activité (dont 80 encadrants), figurait sur le chemin critique du projet. « Nous disposions de 18 mois pour réaliser l’ensemble du Génie Civil », expose Frédéric Cuffel. Un délai très serré, comprenant un phasage complexe que l’utilisation du BIM, intégré très tôt dans l’histoire du projet, a pu permettre de tenir, notamment grâce à l’utilisation de la « dimension temporelle » (phasage 4D) dans la maquette numérique (voir encadré). À l’instar de leur conception, la construction de chacune des quatre faces des carneaux a fait appel à des méthodologies spécifiques, adaptées à leur très forte pente (38 % par rapport à l’horizontal). Les radiers inclinés ont ainsi été coulés par l’intermédiaire d’un outil de coffrage sur mesure.

D’une masse totale de 46 t, ce plateau coffrant couvrait une surface de 200 m2. « Chaque radier était bétonné en dix phases de 7,7 m de longueur », précise Frédéric Cuffel. Les voiles ont quant à eux été coulés via deux coffrages grimpants d’une masse unitaire de 25 t, permettant de réaliser des portions de voile de 5,8 m de hauteur et 12 m de longueur d’une seule traite. Enfin, les dalles supérieures des carneaux ont été réalisées grâce à deux tables coffrantes de 120 t à peau métallique, montées sur une structure tubulaire ripée sur rails.

Après avoir mis à disposition du maître d’ouvrage le massif de lancement en 2018, la totalité des infrastructures devrait être livrée à l’été 2019. Le premier tir d’Ariane 6 est quant à lui toujours prévu au cours de l’année 2020.

Un béton sous haute agression chimique et thermique !

Soumis pendant une courte durée à une température de 1 000 °C, sollicités dynamiquement, érodés par des particules d’alumine éjectées à haute vitesse par le lanceur et exposés à des eaux très acides (l’eau du déluge est récupérée à pH 1 dans les carneaux), les 30 000 m3 (sur 60 000 m3 au total) de béton des carneaux et du massif de lancement doivent résister à des conditions extrêmes. C’est pourquoi les quatre formulations structurales différentes ont pour base commune une bonne fermeture (faible porosité) et une bonne résistance.

Approvisionnés depuis l’usine du cimentier ARGOS de Cayenne, les bétons possèdent une classe de résistance C40/50 et une classe d’exposition XA3, intégrant un ciment CEM I 42,5 N SR3 PM. Ils contiennent des fibres polypropylènes qui, en fondant sous l’effet de la chaleur des tirs, créent un réseau de microcavités dans le matériau, permettant à l’eau de s’évaporer sans y créer de fissuration. Vu les volumes et les cadences importants de production, les bétons ont été produits directement sur site dans une centrale ad hoc, puis convoyés par des camions malaxeurs (deux à demeure, et deux en appoint) sur le lieu de coulage avant d’être mis en œuvre à la benne ou à la pompe.

Le climat tropical de la Guyane a quant à lui nécessité des précautions particulières, non pas tant vis-à-vis de la chaleur que de l’humidité : « Nous veillions à ce que le dosage en eau lors de la fabrication du béton ne soit pas impacté par les très fortes intempéries en saison des pluies, et nous couvrions les granulats pour en limiter les variations d’hygrométrie », précise Frédéric Cuffel.

Du BIM de haut niveau

Pour ce projet de très grande ampleur, le CNES, contractant principal, a souhaité mettre en place une méthodologie de synthèse dans l’espace basée sur le BIM. Dès la signature du contrat, en juillet 2016, le groupement d’entreprises ECLAIR6 a procédé au développement de l’ensemble des maquettes et sous-maquettes numériques

(80 au total) par ouvrage et métier. « Nous avions mis en place un système de double plateforme collaborative en utilisant la technologie SVN », précise Frédéric Cuffel. « La première était dédiée aux membres de notre groupement pour la mise au point des systèmes et sous-systèmes de notre contrat, la seconde nous reliait au CNES qui, de son côté, pilotait la synthèse avec les maquettes des autres contrats du segment sol. »

Pour permettre ce fonctionnement, une charte et une convention BIM ont été mises en place, le CNES ayant exigé que les seuls formats d’échange autorisés soient les RVT (Autodesk Revit) et IFC (format libre). L’hébergement des maquettes et de leur historique a été réalisé sur data center de chaque côté. Les premiers plans d’exécution ont pu être livrés fin 2016, quelques mois après la signature du contrat. La 4D a également été utilisée pour prendre en compte la planification précise du chantier.

« Grâce à cette démarche BIM, nous avons dû nous poser les bonnes questions très en amont, ce qui, vu la complexité du projet, nous a probablement permis d’éviter de nombreuses corrections à apporter sur chantier », conclut Frédéric Cuffel.

À noter que le projet a été finaliste des BIM d’or en 2018.

Principaux Intervenants

Texte : olivier baumann – Reportage photos : Eiffage ; Eiffage/Sentinel ; © CNES/ESA/Sentinel, 2018 et 2019

-

Vitry-Sur-Seine

-

-

Vitry-Sur-Seine

COMMENTAIRES

LAISSER UN COMMENTAIRE