Plateforme support performante pour un centre de distribution à haute qualité environnementale

Un centre de distribution Ikea d’une superficie de 5,9 ha (59 000 m²) est en construction sur un terrain de 15 ha sis dans le port de Limay-Porcheville, à proximité de Mantes-la-Jolie (Yvelines). Il ouvrira ses portes à la fin de 2026. Une plateforme support traitée aux liants hydrauliques routiers ROC AS et ROC TR d’EQIOM, réalisée par Medinger & Fils, soutient le bâtiment et permet de créer les aménagements extérieurs ainsi que le réseau de voies lourdement circulées.

Un choix mûrement réfléchi, guidé par des préoccupations environnementales très actuelles à l’heure de la mobilisation mondiale pour le climat. Le maître d’ouvrage de l’opération affiche la volonté de faire de ce projet une réalisation remarquable sur le plan environnemental, avec deux objectifs : faible empreinte carbone et impacts environnementaux réduits, afin que le centre de distribution puisse obtenir, pour les bâtiments, le label Breeam « Very Good ». Le projet a été lancé avec un cahier des charges bien précis sur le plan environnemental.

Situation

Le nouveau centre de distribution clients d’Ikea est en cours de construction dans le port de Limay. À une soixantaine de kilomètres à l’ouest de Paris, la commune de Limay bénéficie d’une position stratégique à proximité immédiate de l’autoroute A13 et au bord de la Seine, ce qui lui permet de rayonner, d’une part, sur l’Île-de-France et, d’autre part, vers l’Ouest. En effet, l’A13 assure la liaison entre Paris et Caen, en passant à proximité de Rouen, et se connecte avec les autoroutes A28 (Abbeville-Tours) et A29 (reliant l’A13 à hauteur de Beuzeville à l’A26 à hauteur de Saint-Quentin). Situé sur la Seine, le port de Limay permet de relier le centre de distribution soit à Paris, soit à l’Ouest et au Havre par voie navigable.

État des lieux

Face à l’évolution des habitudes des consommateurs, qui font de plus en plus leurs achats via Internet, Ikea France se devait de créer des centres de distribution clients. En novembre 2024, la marque a lancé la construction d’un centre important dans le port de Limay-Porcheville, dans le département des Yvelines, afin d’assurer la diffusion de ses produits en région parisienne et dans l’Ouest.

Le choix du port de Limay n’est pas le fruit du hasard. Ikea France mise en effet sur le transport fluvial pour acheminer ses marchandises et ce port lui offre un accès direct à la Seine. Ce nouveau centre de distribution favorise une logistique plus flexible, adaptée aux enjeux de la distribution urbaine et durable – et, surtout, réduisant son empreinte carbone.

Projet

Site

Le site sur lequel est construit le projet Ikea est une ancienne aire de stockage de véhicules d’occasion PSA, dont la superficie s’élève à 15 ha. La plateforme existante, constituée d’une structure en matériau bitumineux posé sur le terrain naturel, est à la même cote que les parcelles et infrastructures environnantes. La nouvelle plateforme Ikea a été conçue en tenant compte des contraintes topographiques et géotechniques du site et en vue d’optimiser les mouvements des sols et des matériaux durant les travaux de terrassement.

Conception

Le projet est composé d’un bâtiment logistique d’une superficie totale de 59 000 m² et dont la livraison est prévue à la fin du second semestre 2026. Les entrepôts seront construits aux meilleurs standards techniques et environnementaux, la biodiversité faisant partie intégrante de la conception du projet. Cette plateforme logistique comprendra donc :

- 59 000 m² de plateforme bâtiment, dont des zones de stockage statique (racks traditionnels) et des zones de stockage dynamique (transstockeurs, racks HDP), des bureaux ainsi que des locaux d’exploitation et sociaux ;

- 65 quais de chargement/déchargement ;

- 25 500 m² de voies lourdes ;

- 12 000 m² de voies légères ;

- 10 500 m² de revêtement en béton pour les quais de chargement/déchargement ;

- Trois zones de stationnement de poids lourds pour un total de 91 emplacements, dont une vingtaine pour poids lourds électriques ;

- Trois zones de stationnement de véhicules légers comportant au total 593 emplacements, y compris une quinzaine de places PMR et environ 65 places pour des voitures électriques ;

- 5 km d’assainissement et 17 km de réseaux divers.

Centre de distribution clients

Un centre de distribution clients a pour but de gérer le flux de marchandises depuis le fabricant ou le fournisseur jusqu’au client final ou aux magasins de détail. Il est en général situé à proximité des principaux pôles de transport, tels que les ports, les aéroports, les gares et surtout les grands axes routiers, facilitant ainsi la circulation des marchandises.

Ikea, avec un modèle en étoile, utilise les centres de distribution comme plateformes et les entrepôts régionaux, plus petits, comme antennes. Cette structure lui permet d’améliorer la gestion des transports et des stocks, garantissant une livraison rapide des produits en magasin.

Objectifs

Dans un contexte d’accélération du e-commerce, les objectifs d’Ikea sont de :

- Renforcer ses capacités de préparation de commandes, de stockage et de livraison ;

- Livrer plus de clients parisiens via le fluvial et en véhicules électriques ;

- Renforcer les capacités de livraison à domicile de ses clients de Paris, d’Île-de-France et de l’ouest de la France grâce à sa proximité avec la Seine ;

- Soutenir ses ambitions en matière de livraisons durables dans l’objectif de livrer plus de 90 % de ses clients en zéro émission d'ici 2028 ;

- Réduire les impacts environnementaux et, en particulier, l’empreinte carbone de ses activités.

Les exigences techniques et environnementales

Le maître d’ouvrage a fait le choix d’un aménagement de haute qualité technique et environnementale, qui soit adapté aux exigences de la logistique :

- Une zone parfaitement sécurisée ;

- Des infrastructures adaptées avec des voies dimensionnées pour accueillir 164 poids lourds par jour et par sens et sur un parking sécurisé.

L’aménagement intègre aussi des exigences de développement respectueux de l’environnement et en particulier :

- La réduction de l’empreinte environnementale liée à la construction du bâtiment pour garantir l’obtention de la certification Breeam « Very Good » ;

- La réduction de l’imperméabilisation des sols, avec 33 000 m² de terrain végétalisé et la plantation de 187 arbres ;

- La réduction des transports polluants grâce au transport fluvial. L’acheminement des matériaux excavés du chantier a permis de les revaloriser sur d’autres sites portuaires dédiés. 900 trajets en camion et autant d’émissions de CO₂ ont ainsi pu être évités. Au total, ce sont environ 30 000 t de matériaux de démolition qui ont été évacuées par voie fluviale ;

- La conservation du patrimoine environnemental (en protégeant une espèce d’oiseau et une espèce végétale) ;

- Les économies d'énergie grâce à la mise en place de systèmes d'éclairage et de matériel à faible consommation énergétique ;

- Le recyclage des déchets de chantier, de démolition et de déconstruction ;

- Le fait de favoriser, dans la plupart des cas, les produits répertoriés dans la base de données Inies et dont les impacts environnementaux et sanitaires sont faibles ;

- L’économie des ressources naturelles.

« Toutes les places dédiées aux véhicules légers et aux poids lourds ainsi que tous les cheminements piétons (y compris depuis les parkings de poids lourds) sont balisés et éclairés pour permettre la circulation piétonne et sécuriser la zone de parking. En outre, le système d’éclairage a été conçu avec du matériel à faible consommation électrique afin de réduire l’empreinte carbone durant l’exploitation du site ».

Études techniques

Contexte hydrogéologique et géotechnique

Le centre de distribution clients se situe dans la vallée de la Seine, sur la rive droite.

Sur le plan du relief géologique, le territoire communal forme un vaste amphithéâtre tourné vers la Seine au sud et adossé au plateau du Vexin. Il s'étage en trois niveaux du nord au sud : un plateau en pente douce entre 130 et 115 mètres d'altitude ; une partie de transition à la pente plus accentuée ; et la basse plaine alluviale entre 30 et 20 mètres d'altitude.

Le secteur géographique se caractérise par une importante diversité géologique avec de nombreux affleurements, tels que les craies du Crétacé, les argiles à silex, les limons des plateaux et des formations alluvionnaires plus récentes (constituées de sables et de graviers issus du lit majeur de la Seine).

Sur le plan hydrologique, cette vallée se caractérise par l’abondance des nappes alluviales qui bordent la Seine, entraînant parfois l’inondation des formations alluvionnaires qui se trouvent sur le site du nouveau centre Ikea. Du point de vue géotechnique, cela les classe dans la catégorie des matériaux humides à très humides.

Solution de base du bureau d’études Edeis

Plateforme support en matériaux granulaires

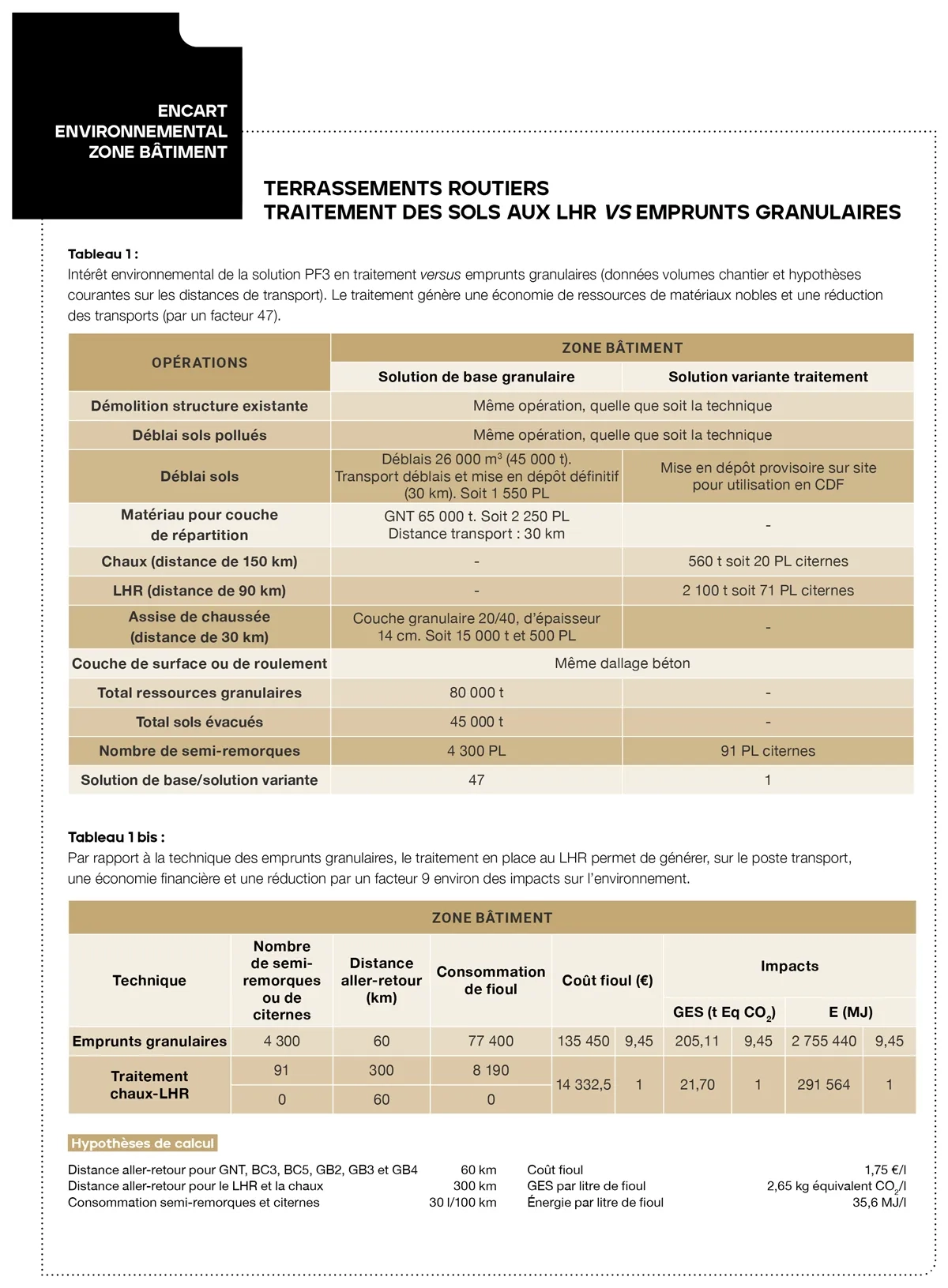

Compte tenu de ce contexte, le centre de distribution clients d’Ikea devait être conçu de façon que le niveau final soit compatible avec les ouvrages existants. Et les matériaux alluvionnaires présents sur le site étaient impropres à l’utilisation du fait de leur humidité excessive. Le bureau d’études Edeis s’est donc trouvé dans l’obligation d’envisager des terrassements avec un profil très rasant et d’apporter des matériaux nobles de carrière. L’appel d’offres, qui autorisait les variantes, a été lancé avec la solution de base suivante :

- Décaissement des matériaux bitumineux existants et évacuation vers une plateforme de valorisation et de recyclage ;

- Décaissement très rasant des matériaux humides de l’assise existante et stockage sur le site afin d’être réutilisés ;

- Apport de matériaux granulaires pour reconstituer la plateforme support.

Les objectifs visés par le bureau d’études sont de :

- Optimiser le transport des matériaux ;

- Privilégier les moyens peu polluants pour le transport des matériaux (transport fluvial) ;

- Préserver le réseau routier environnant ;

- Réduire les émissions de gaz à effet de serre (GES) ;

- Obtenir une plateforme support de classe de portance minimale PF2.

S’agissant d’un chantier de création d’une plateforme industrielle, les travaux de terrassement de la solution de base faisaient appel à l’utilisation exclusive d’apports granulaires.

« Sur la base d’études préliminaires menées par le bureau d’études Edeis, l’appel d’offres prévoyait de faire appel à la technique des apports granulaires pour réaliser l’ensemble de l’ouvrage (sous le bâtiment, les voiries, les parkings et les aires de quai et de béquillage). La quantité de ressources granulaires nécessaires a été estimée à environ 200 000 tonnes de granulats », précise Valentin Vrain, directeur du développement chez Medinger & Fils.

Structures

« Compte tenu des performances escomptées de la plateforme support en matériaux granulaires et de la zone d’aménagement visée, les structures ont été dimensionnées en fonction de la nature et de l’intensité de la charge », précise Valentin Vrain.

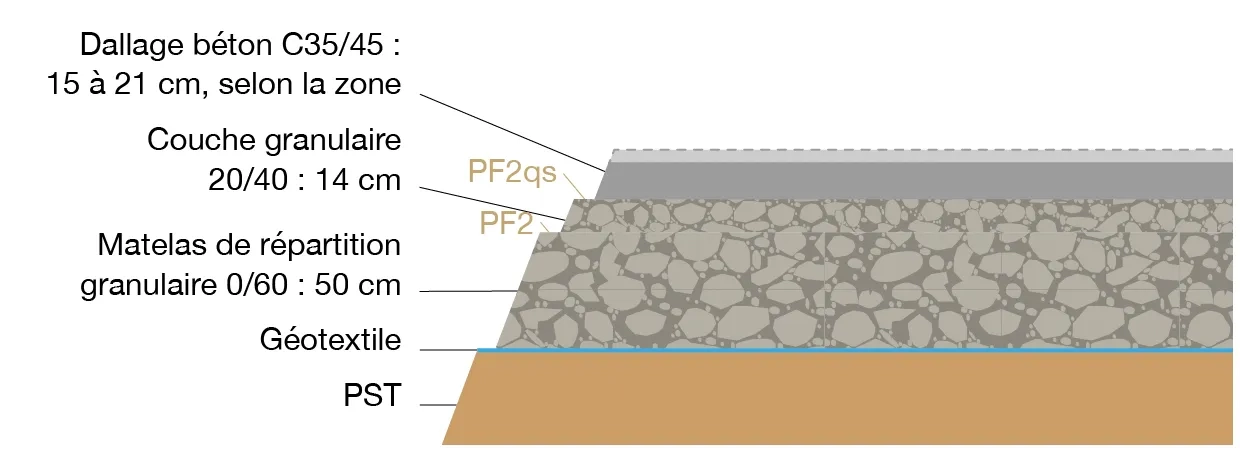

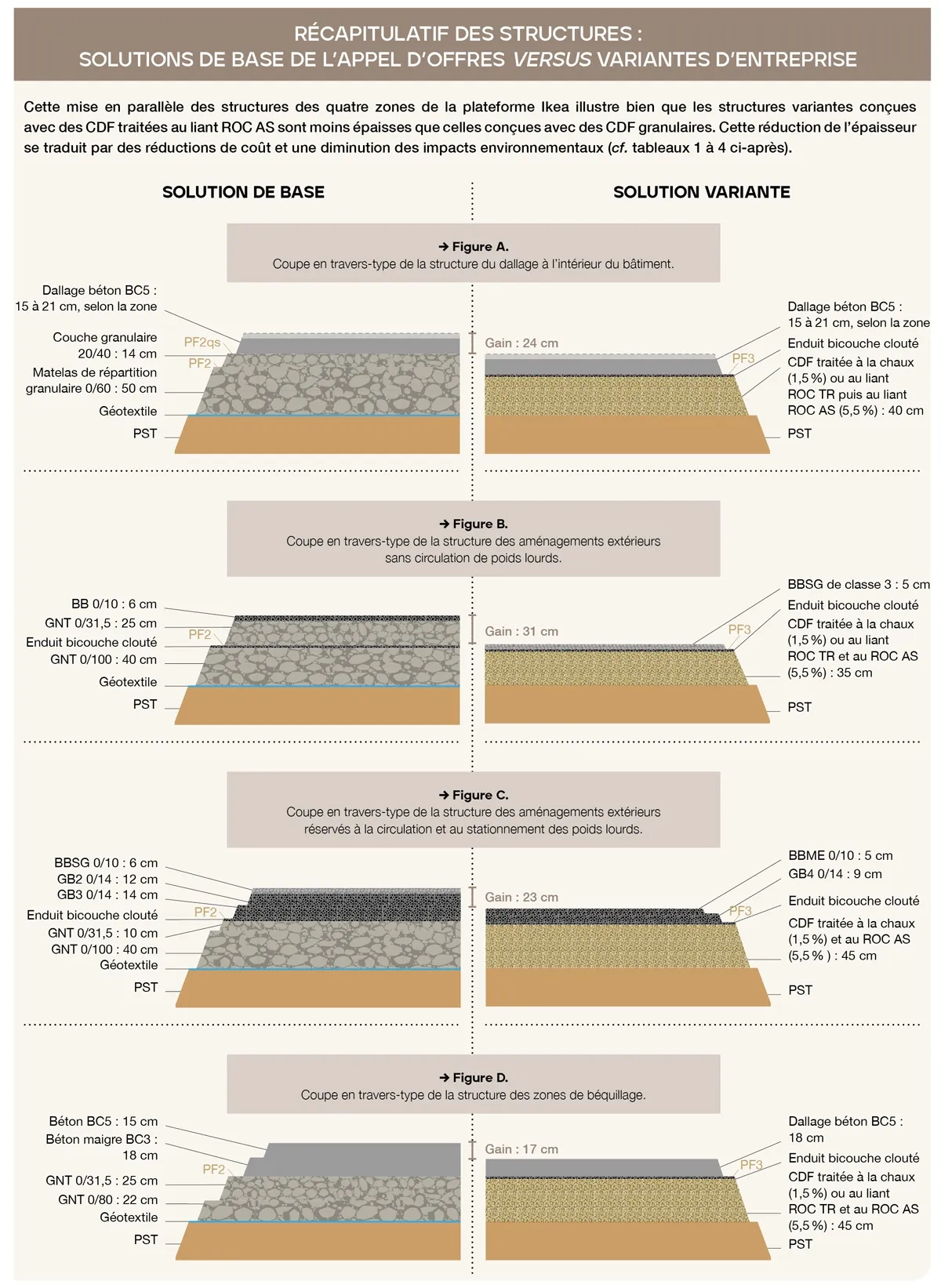

Dans l’appel d’offres, quatre coupes en travers-type sont données (cf. fig. 3, 4, 5 et 6) :

Pour la zone réservée à la construction du bâtiment (fig. 3)

Sous le bâtiment logistique, la plateforme support est dimensionnée pour supporter une charge au sol variant selon la zone (de 0,5 à 3 t/m²). Le dispositif préconisé pour les fondations se compose donc d’inclusions rigides en béton non armé, ancrées dans la formation crayeuse, et d’un matelas de répartition granulaire 0/60 mm, d’épaisseur 50 cm, posé sur un géotextile. L’objectif visé est une plateforme support PF2, de portance minimale 50 MPa.

« Compte tenu des performances escomptées de la plateforme support en matériaux granulaires et de la zone d’aménagement visée, les structures ont été dimensionnées en fonction de la nature et de l’intensité de la charge. »

La structure à l’intérieur du bâtiment est composée (de bas en haut) :

- D’un géotextile ;

- D’un matelas de répartition granulaire 0/60 mm, d’épaisseur 50 cm, permettant de réaliser les inclusions rigides ;

- D’une couche granulaire 20/40 mm, d’épaisseur 14 cm, permettant d’augmenter la portance de la plateforme de PF2 à PF2qs, soit 80 MPa au minimum ;

- D’un dallage en béton de classe C35/45, d’épaisseur variant entre 15 et 21 cm, selon la zone.

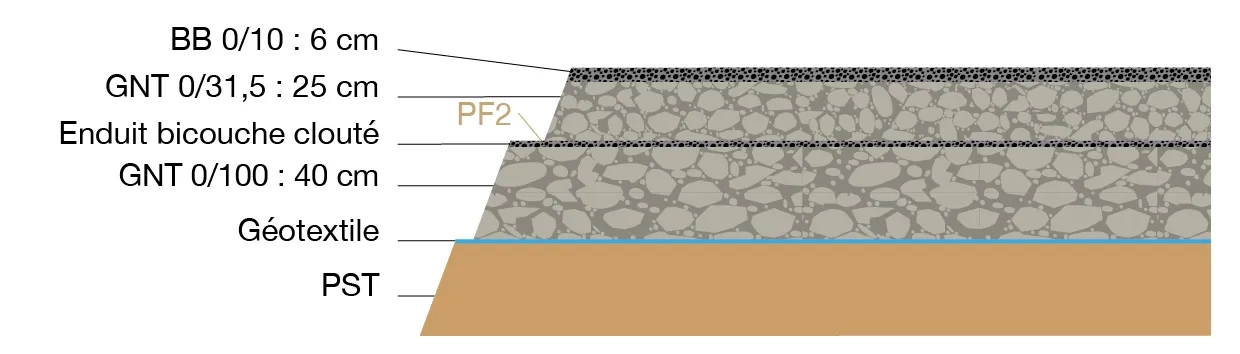

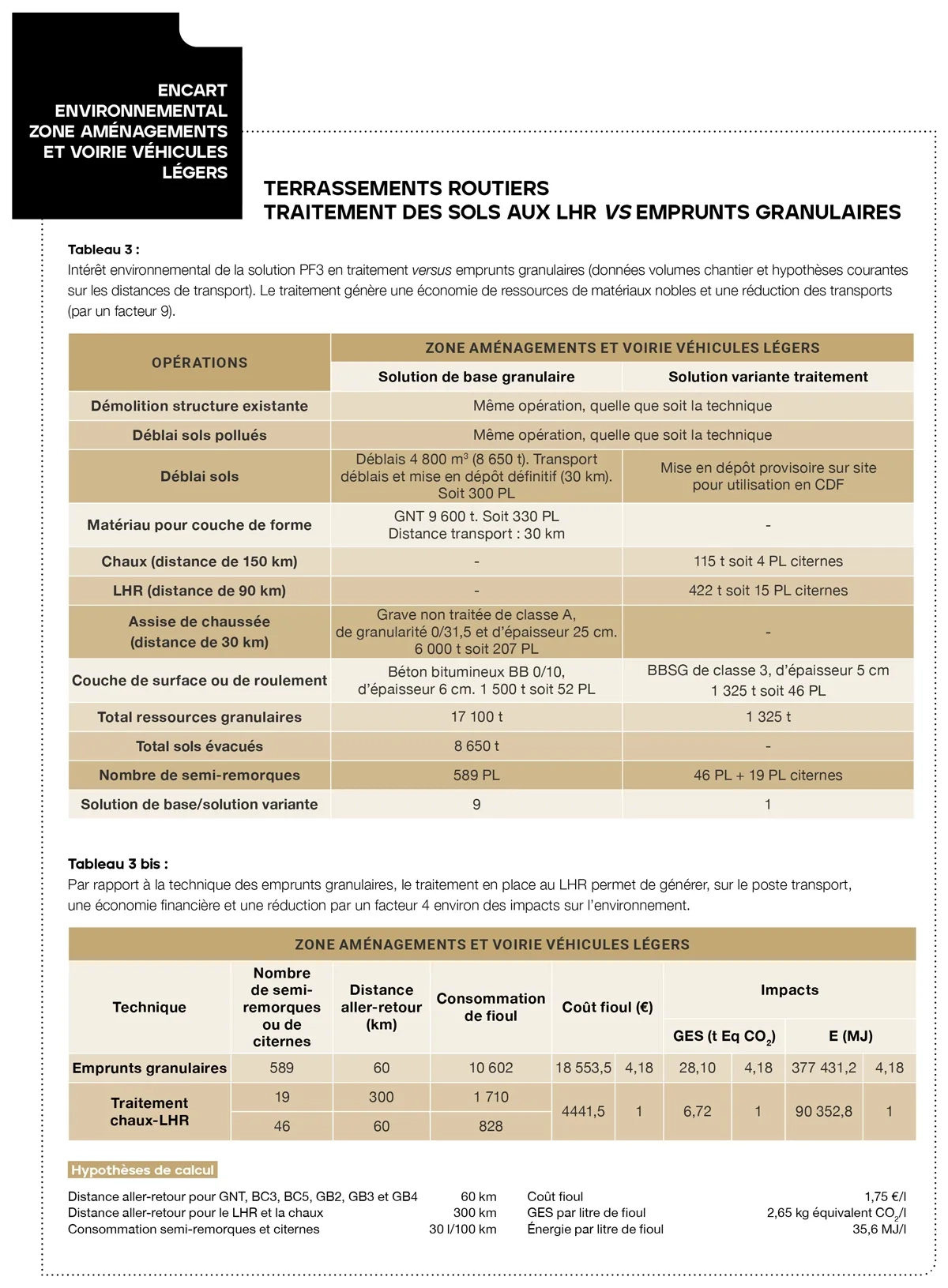

Pour la zone réservée aux aménagements extérieurs sans circulation de poids lourds (fig. 4)

La structure proposée pour cette zone est composée (de bas en haut) :

- D’un géotextile ;

- D’une couche de forme (CDF) en matériaux granulaires 0/100 mm recyclés, d’épaisseur 40 cm ;

- D’un enduit bicouche clouté, qui assure la protection de la CDF, associé à une couche d’accrochage pour assurer le collage à l’interface entre la CDF et la structure de chaussée ;

- D’une assise en grave non traitée de classe A, de granularité 0/31,5 mm et d’épaisseur 25 cm ;

- D’une couche de surface en béton bitumineux BB 0/10 mm, d’épaisseur 6 cm.

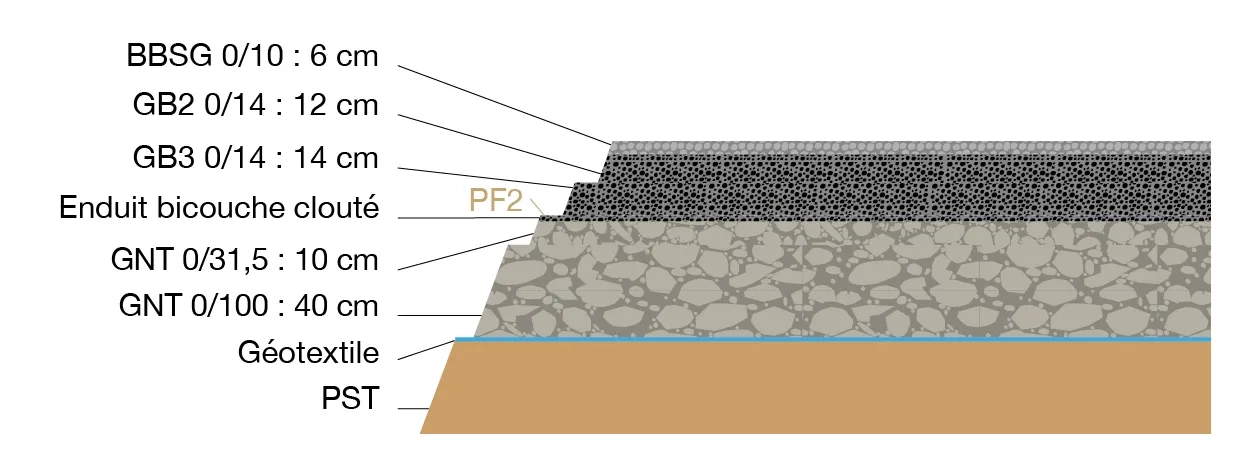

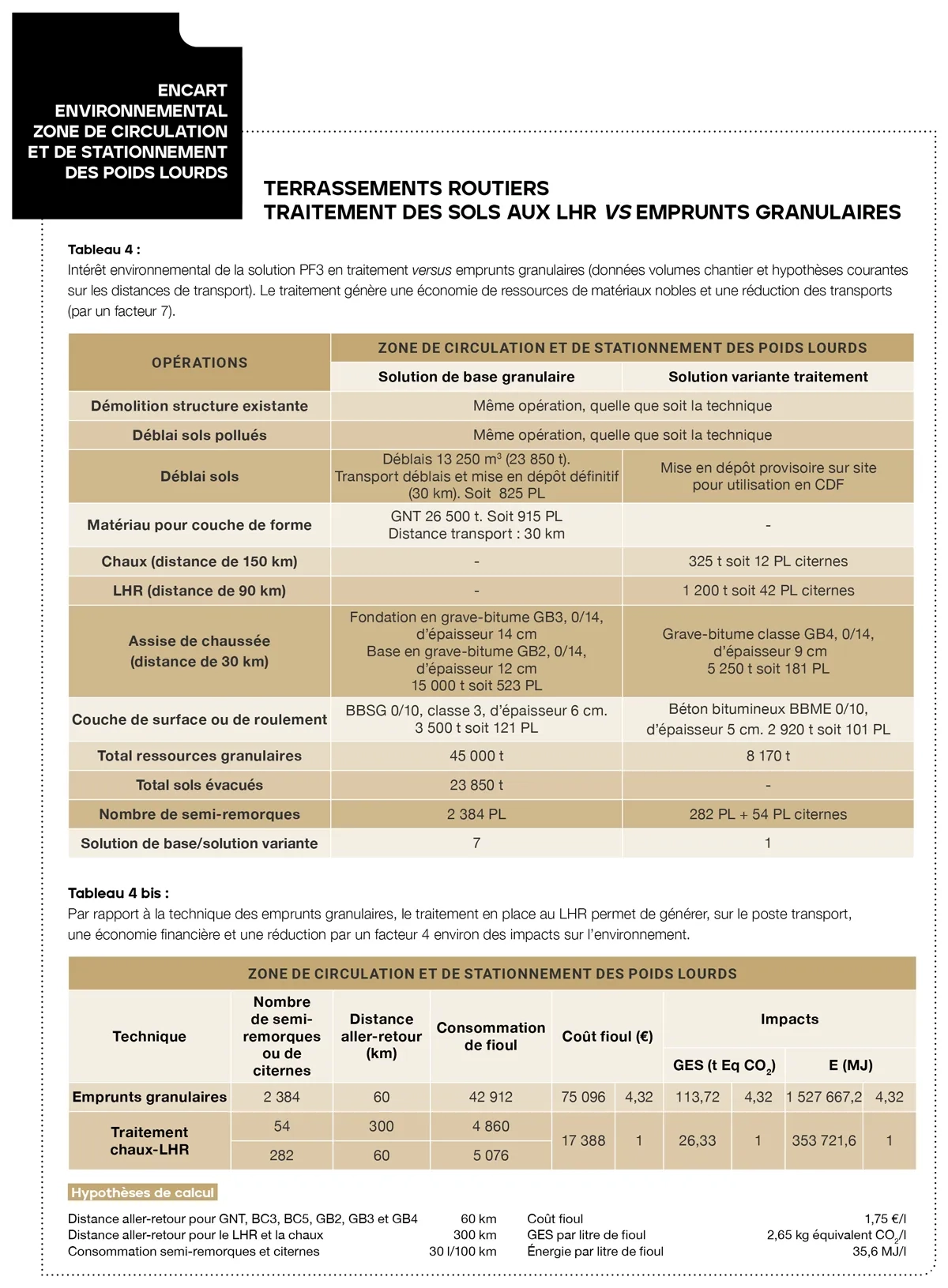

Pour la zone réservée à la circulation et au stationnement des poids lourds (fig. 5)

La structure proposée pour cette zone est composée (de bas en haut) :

- D’un géotextile ;

- D’une CDF constituée :

- D’une couche en grave non traitée 0/100 mm, d’épaisseur 40 cm ;

- D’une couche en grave non traitée 0/31,5 mm, d’épaisseur 10 cm.

- D’un enduit bicouche clouté, qui assure la protection de la CDF, associé à une couche d’accrochage pour assurer le collage à l’interface entre la CDF et la structure de chaussée ;

- D’une couche de fondation en grave-bitume de classe GB3, 0/14 mm, d’épaisseur 14 cm ;

- D’une couche de base en grave-bitume de classe GB2, 0/14 mm, d’épaisseur 12 cm ;

- D’une couche de surface en béton bitumineux semi-grenu BBSG 0/10 mm, de classe 3 et d’épaisseur 6 cm.

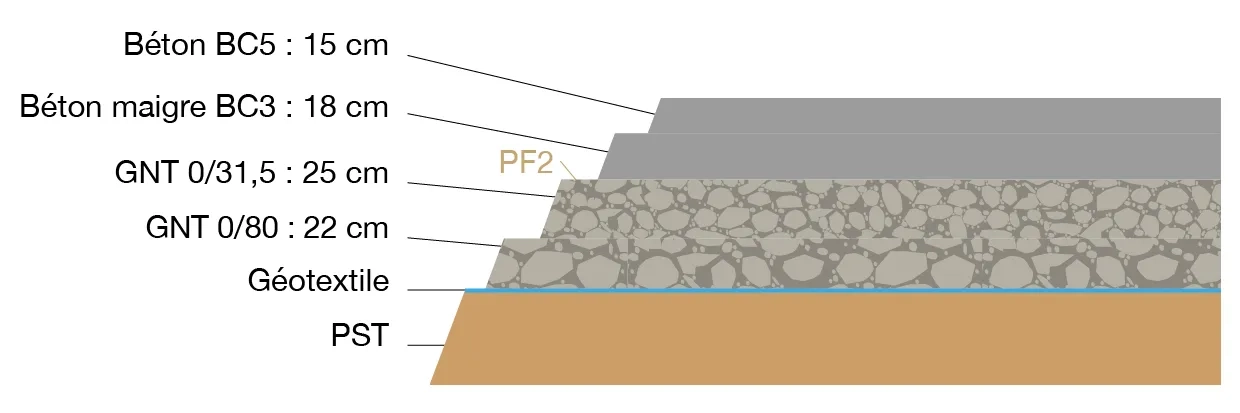

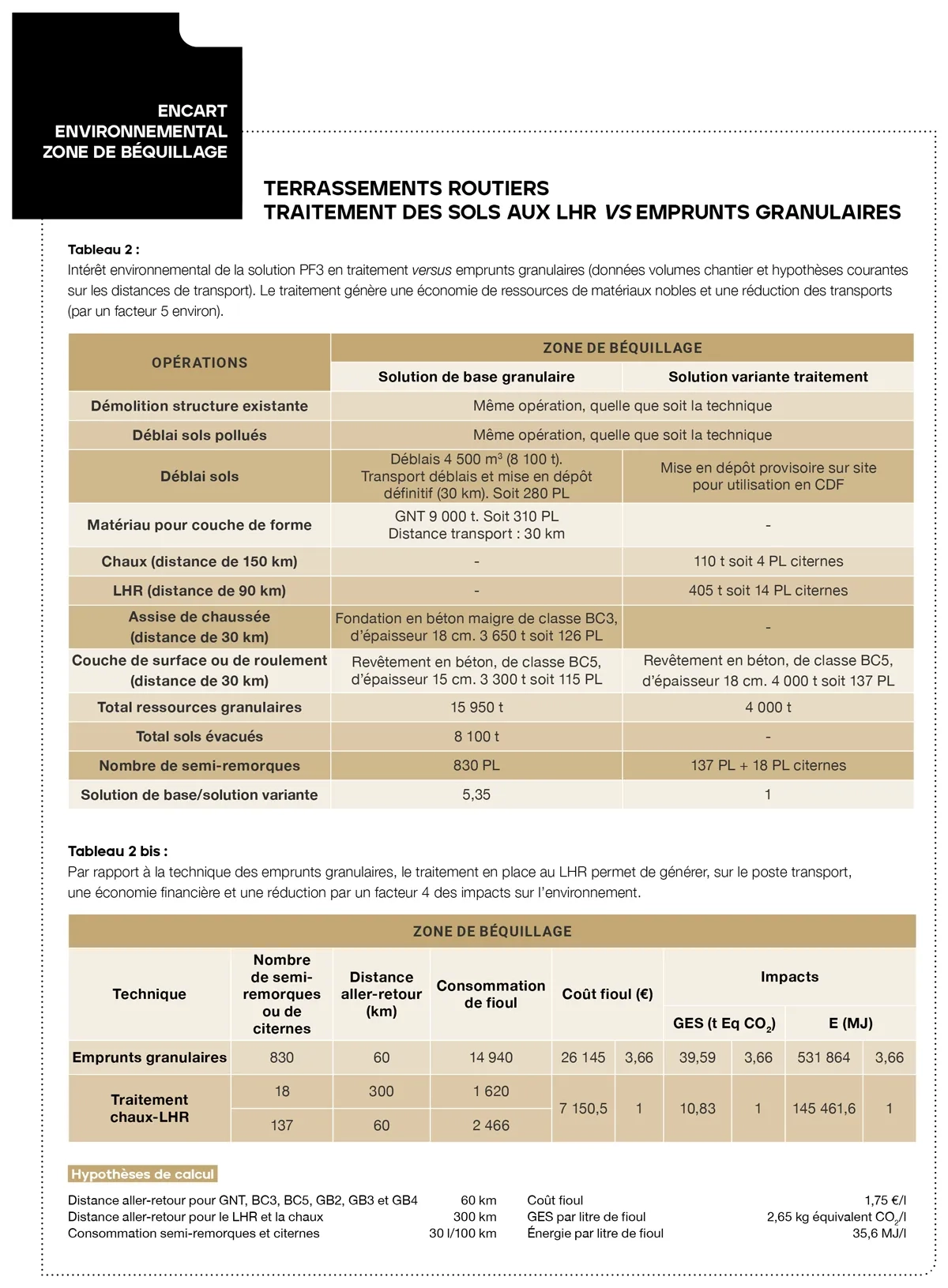

Pour la zone de béquillage en béton (fig. 6)

La structure proposée pour cette zone est composée (de bas en haut) :

- D’un géotextile ;

- D’une CDF constituée :

- D’une couche en grave non traitée 0/80 mm, d’épaisseur 22 cm ;

- D’une couche en grave non traitée 0/31,5 mm, d’épaisseur 25 cm.

- D’une couche de fondation en béton maigre de classe BC3, d’épaisseur 18 cm ;

- D’un revêtement en béton, de classe BC5, d’épaisseur 15 cm.

Attribution du marché

C’est un groupement d’entreprises mené par Medinger & Fils qui a été adjudicataire de la totalité des travaux de gros œuvre des bâtiments, de génie civil et de voirie. Il est constitué de :

- Medinger & Fils, mandataire chargé des travaux de terrassement, d’assainissement, de fondation des bâtiments, de génie civil et de voirie ;

- NGE et Pinto pour le renforcement du sol par injection de coulis formulés avec un ciment à empreinte carbone réduite CEM III ;

- Industrielle du béton (IB), cotraitant chargé de la construction de la charpente en béton et des murs coupe-feu en béton ;

- Mendes, cotraitant chargé de la réalisation des revêtements en béton dans les zones de béquillage et du dallage en béton à l’intérieur du bâtiment.

Solution variante de l’entreprise

Les reconnaissances géotechniques et la recherche de gisements de matériaux

Dans le cadre de leur mission de suivi géotechnique G3, des sondages avaient été effectués par Medinger & Fils avant le démarrage du chantier. Des prélèvements sur le site ont été réalisés et les différents matériaux identifiés et classés conformément au Guide des terrassements routiers (GTR) (version 2023) et à la nouvelle norme NF P 11 300. Ces matériaux, essentiellement de type F1 (ancienne classe A1), I1 (ancienne classe B5) et I2 (ancienne classe B6), sont très humides, de classe « th » et en quantité suffisante. Comme il est prévu de réaliser des mouvements de terre, des bassins de décantation et des zones humides, l’idée a été donc de stocker ces sols sur site, les traiter à la chaux puis au liant hydraulique routier (LHR), afin de les utiliser pour confectionner les couches de forme des différents usages dans l’enceinte de l’opération.

Les études de traitement

Les études de traitement sur le matériau – obtenu par mélange des sols du site F1 (A1), I1 (B5) et I2 (B6) – menées conformément au protocole des essais accélérés (cf. « Note d’information » de l’IDRRIM, n° 52, septembre 2024) montrent que le matériau est apte au traitement mixte (chaux puis LHR) et que les performances mécaniques, mesurées à quatorze jours et à la température de 40 °C, sont relativement élevées (Rit = 0,35 MPa ; E = 4 250 MPa).

« La stratégie, imaginée dès les études préalables, a consisté à optimiser les performances de la plateforme support en traitant le matériau du site avec un liant hydraulique routier adapté afin de réduire l’utilisation des ressources naturelles nobles dans les couches d’assise », commente Julien Le Bel, responsable du laboratoire Medinger & Fils.

Le matériau obtenu par mélange des trois sols (dans des proportions correspondant à la situation réelle du chantier) a fait l’objet d’une étude de formulation de niveau 2 avec l’objectif de créer :

- Une plateforme support de classe PF3 pour le support sous bâtiment, les aménagements extérieurs non circulés et la voirie circulée ;

- Un matériau traité de classe mécanique 5 (zone 4 du diagramme de classification des sols traités).

Les études menées sur ces matériaux ont permis d’envisager l’obtention de performances élevées sur la plateforme support (portance minimale PF3). Forte de ces résultats favorables, Medinger & Fils a proposé au maître d’ouvrage Ingka et au bureau d’études Edeis une variante, pour les travaux de terrassement, faisant appel à la technique de traitement mixte des matériaux à la chaux puis au LHR ROC AS au lieu de la technique des apports granulaires. Ce qu’ils ont accepté, vu les avantages que cette technique apporte au projet sur le plan environnemental et économique (pas de déchets, préservation des ressources granulaires estimées à environ 200 000 t, réduction des transports, etc.).

Plateforme support traitée à la chaux (ou au liant ROC TR) et au liant ROC AS

Tous les matériaux générés par le mouvement des terres et par les excavations au droit des bassins de décantation ont été réutilisés sur site.

« En matière de déblais, nous n’avons rien évacué et tout réutilisé sur place. Au total, ce sont environ 100 000 m3 de matériaux F1 (A1), I1 (B5) et I2 (B6) qui ont été déplacés et réutilisés, après traitement à la chaux (ou, à défaut, au liant ROC TR) et au liant ROC AS, pour la confection des couches de forme dans les différentes applications sur le site. Cela vise à conférer à la plateforme support un niveau de portance élevé PF3 (EV2 ≥ 120 MPa) et des performances mécaniques de classe 5 selon le Guide de traitement des sols (zone 4 sur le diagramme de classification à 90 jours) », indique Valentin Vrain.

Intérêt des LHR à forte teneur en chaux par rapport à la chaux seule

Un LHR à dosage élevé en chaux, tel le liant ROC TR, offre plusieurs avantages par rapport à la chaux seule, notamment :

- Une cinétique de prise et de durcissement plus rapide ;

- Une meilleure résistance mécanique ;

- Une résistance plus élevée aux intempéries et donc une plus grande durabilité ;

- Une meilleure adaptabilité à différents types de sols ;

- Une plus faible empreinte carbone.

Structures variantes

Les résultats favorables en matière de portance (≥ PF3) – obtenus sur les matériaux F1 (A1), I1 (B5) et I2 (B6) traités à la chaux (ou au liant ROC TR) puis au liant ROC AS – ont permis de proposer, pour chaque zone, une structure de chaussée optimisée à la fois sur le plan économique et sur le plan environnemental.

« Compte tenu des performances escomptées de la plateforme support et en fonction de la zone d’aménagement visée, les structures de chaussée ont été dimensionnées à l’aide du logiciel Alizé, dont les coupes en travers-type sont données ci-après », précise Julien Le Bel.

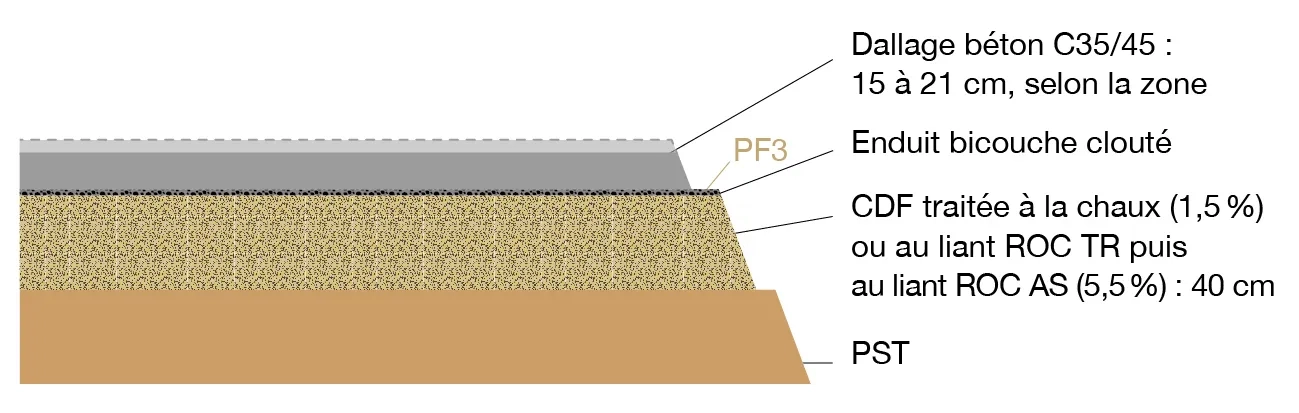

Structure variante pour la zone réservée à la construction du bâtiment (fig. 7)

Sous le bâtiment, le principe de la solution optimisée est de remplacer le matelas de répartition en matériaux granulaires par une CDF traitée tout d’abord à la chaux (1,5 %) ou au liant ROC TR (2-3 %) (lorsque le traitement à la chaux ne donne pas rapidement les performances exigées), puis, après réalisation des inclusions rigides, au liant ROC AS (5,5 %). Les dosages ont été déterminés pour obtenir une portance de classe PF3.

La structure à l’intérieur du bâtiment est composée (de bas en haut) :

- D’une CDF traitée à la chaux (1,5 %) ou au liant ROC TR (2-3 %), d’épaisseur 40 cm, permettant d’obtenir une portance minimale de classe PF2. Après réalisation des inclusions rigides, traitement de la CDF au ROC AS (5,5 %) afin d’augmenter la portance de la plateforme de PF2 à PF3, soit 120 MPa au minimum ;

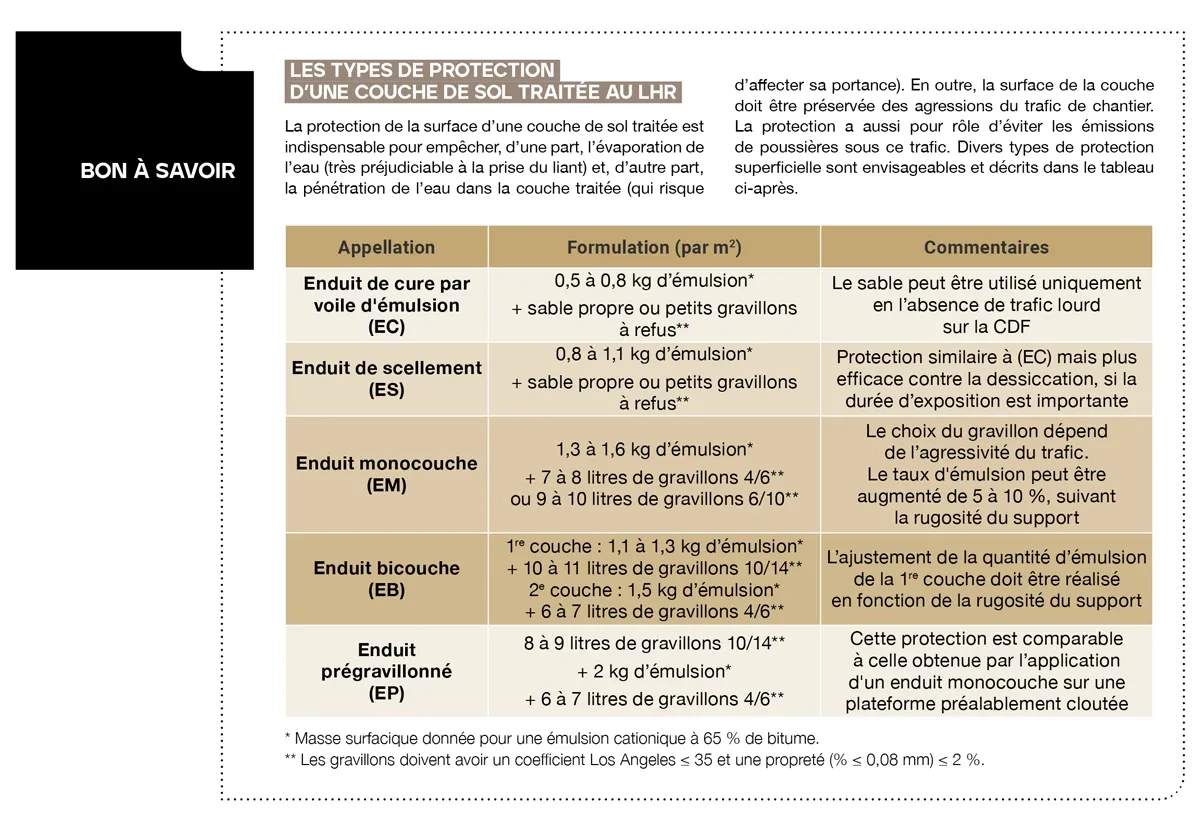

- D’un enduit bicouche clouté, qui assure la protection de la CDF traitée ;

- D’un dallage en béton de classe C35/45, d’épaisseur variant entre 15 et 21 cm, selon la zone.

En dehors du bâtiment, sur toute la surface du terrain à aménager, à savoir 50 000 m², la plateforme support a été conçue avec un complexe arase de terrassement-CDF performante en matériau traité à la chaux (ou, à défaut, au liant ROC TR) et au liant ROC AS, ce qui engendre une réduction des épaisseurs des structures de chaussée dans les différentes zones. Compte tenu de l’objectif visé, à savoir optimiser l’utilisation des matériaux nobles dans la structure de l’assise, la plateforme support est conçue pour avoir une portance élevée (au minimum PF3).

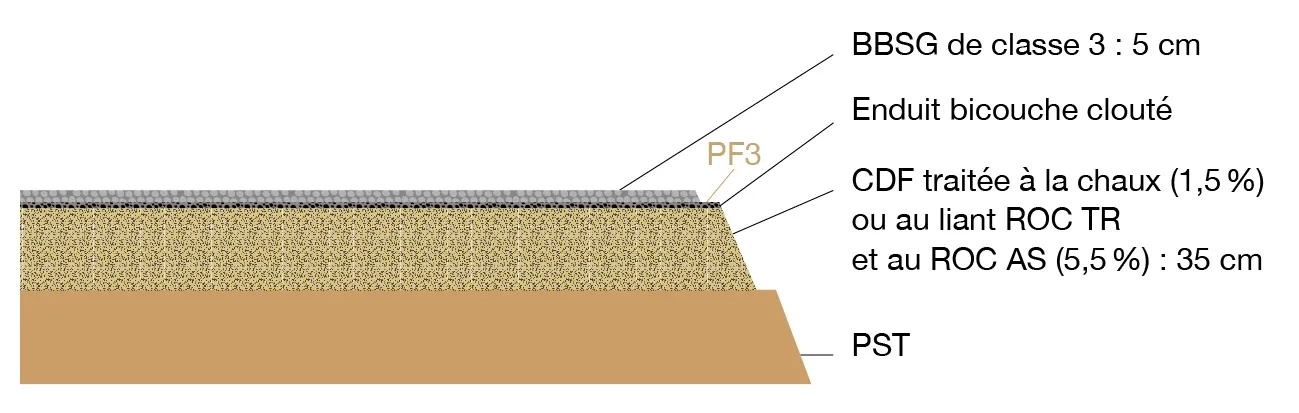

Structure variante pour les aménagements extérieurs sans circulation de poids lourds (fig. 8)

La structure variante proposée pour cette zone est composée (de bas en haut) :

- D’une CDF traitée à la chaux (1,5 %) ou, à défaut, au liant ROC TR (2-3 %) et au liant ROC AS (5,5 %), d’épaisseur 35 cm ;

- D’un enduit bicouche clouté, qui assure la protection de la CDF traitée, associé à une couche d’accrochage pour assurer le collage à l’interface entre la CDF et la structure de chaussée ;

- D’une couche de surface en BBSG de classe 3, conforme à la NFP 98150-1, d’épaisseur 5 cm.

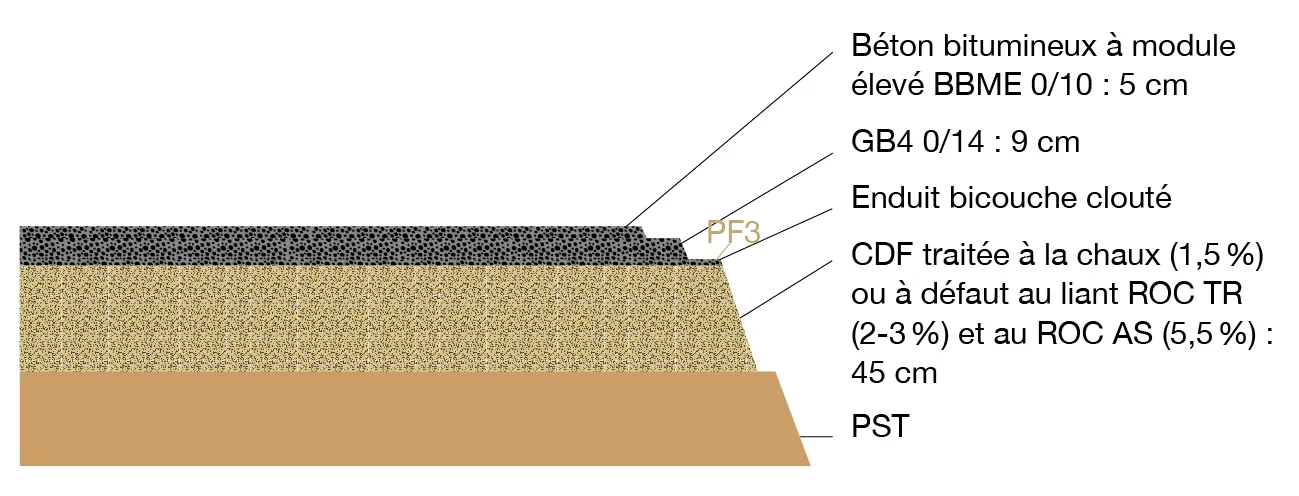

Structure variante pour la zone réservée à la circulation et au stationnement des poids lourds (fig. 9)

La structure variante proposée pour cette zone est composée (de bas en haut) :

- D’une CDF traitée à la chaux (1,5 %) ou, à défaut, au liant ROC TR (2-3 %) et au liant ROC AS (5,5 %), d’épaisseur 45 cm ;

- D’un enduit bicouche clouté, qui assure la protection de la CDF traitée, associé à une couche d’accrochage pour assurer le collage à l’interface entre la CDF et la structure de chaussée ;

- D’une couche de fondation en grave-bitume de classe GB4, 0/14 mm, d’épaisseur 9 cm ;

- D’une couche de surface en béton bitumineux à module élevé BBME 0/10 mm, d’épaisseur 5 cm.

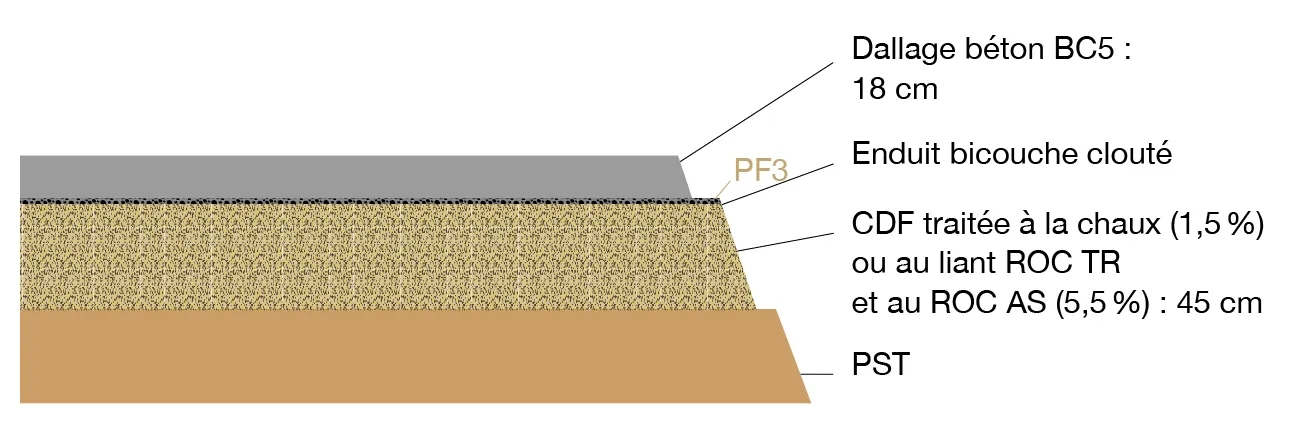

Structure variante pour la zone de béquillage en béton (fig. 10)

La structure variante proposée pour cette zone est composée (de bas en haut) :

- D’une CDF traitée à la chaux (1,5 %) ou, à défaut, au liant ROC TR (2-3 %) et au liant ROC AS (5,5 %), d’épaisseur 45 cm ;

- D’un enduit bicouche clouté, qui assure la protection de la CDF traitée, associé à une couche d’accrochage pour assurer le collage à l’interface entre la CDF et la structure de chaussée ;

- D’un revêtement en béton, de classe BC5, d’épaisseur 18 cm.

Grâce à cette solution de traitement en place des sols aux liants ROC AS et ROC TR, on minimise l’apport de matériaux nobles et la création d’excédents à recycler ou à stocker. D’où un bénéfice écologique certain : moins d’extraction de granulats de carrières ; moins de nuisances dues au transport des granulats et des sols en camion.

« Par ses avantages économiques et environnementaux, qui permettent d’épargner les ressources en granulats issus des carrières, la technique de traitement des sols en place aux liants hydrauliques routiers se prête parfaitement à ce type de chantier et s’impose d’elle-même », précise Valentin Vrain.

« Le traitement des matériaux de la couche de forme au liant hydraulique routier (ayant permis l’obtention d’une plateforme support de portance PF3) et le choix qualitatif des matériaux d’assise (GB4 au lieu de GB3 et GB2 pour la voirie réservée aux poids lourds) ont eu pour conséquence une réduction importante des épaisseurs des couches d’assise hydrocarbonées par rapport à la solution de base (égale à 18 cm de matériaux bitumineux, soit 56 %), synonyme de réduction des coûts et des impacts sur l’environnement », ajoute Julien Le Bel.

« Par ses avantages économiques et environnementaux, qui permettent d’épargner les ressources en granulats issus des carrières, la technique de traitement des sols en place aux liants hydrauliques routiers se prête parfaitement à ce type de chantier et s’impose d’elle-même. »

Mise en œuvre

« Nous avons été attributaires du marché en octobre 2024 et nous avons commencé les travaux de terrassement en novembre 2024 », précise Jacques Dupraz.

Ce chantier, d’une superficie de 150 000 m², a nécessité de mener différentes opérations en parallèle ou échelonnées sur la période 2024-2026 :

Travaux de démolition, de dépollution et de terrassement généraux

- Travaux de démolition menés par Medinger & Fils démolition (au quatrième trimestre 2024) : rabotage des matériaux bitumineux existant sur le site (15 000 t), transport (principalement par voie fluviale afin de minimiser les émissions de GES) et prise en charge par la centrale d’enrobés EVO de Bruyères-sur-Oise ;

- Travaux de dépollution du site (au premier semestre 2025) : excavation des sols pollués par les sulfates (45 000 t), transport par Mymat (principalement par voie fluviale) jusqu’à la plateforme de recyclage et de valorisation des terres polluées de Medinger & Fils, également installée sur le port de Bruyères-sur-Oise ;

- Travaux de terrassement généraux, de réseaux et d’assainissement (au premier semestre 2025).

Travaux de traitement de la plateforme support au droit du bâtiment, de réalisation des fondations et de construction du bâtiment

- Réalisation de la plateforme support au droit du bâtiment, traitée en deux temps : à la chaux ou, à défaut, au liant ROC TR (2-3 %), puis au liant ROC AS, d’épaisseur 40 cm.

- Réalisation des fondations du bâtiment (de décembre 2024 à mai 2025) ;

- Réalisation de l’enduit de protection ;

Construction du bâtiment et mise en œuvre du dallage en béton à l’intérieur du bâtiment (de juillet à décembre 2025).

Travaux de traitement de la plateforme support pour les zones de circulation (voirie, parking, zone de béquillage)

- Réalisation de la CDF traitée, d’épaisseur 45 cm, pour les aménagements extérieurs circulés par les poids lourds (zone réservée à la circulation et au stationnement des poids lourds ainsi que la zone de béquillage) (de mai à juillet 2025) ;

- Réalisation de l’enduit de protection ;

- Mise en œuvre de la couche de fondation en grave-bitume de classe 4, pour la zone réservée à la circulation et au stationnement des poids lourds (de juin à juillet 2025) ;

- Réalisation de la CDF traitée pour les aménagements extérieurs non circulés par les poids lourds (35 cm) (à faire en seconde phase, début 2026) ;

- Réalisation de la couche de surface en BBSG, de classe 3, sur la zone réservée aux aménagements extérieurs sans circulation de poids lourds et sur la zone réservée à la circulation et au stationnement des poids lourds (à faire en seconde phase, début 2026).

Travaux de terrassement généraux, de réseaux et d’assainissement

Le site du futur centre de distribution Ikea a nécessité de grands travaux de terrassement généraux, de réseaux divers, d’assainissement et de réalisation des bassins de décantation des eaux de ruissellement. Les matériaux décaissés ont été stockés sur le site et réutilisés pour la confection de la plateforme au droit du bâtiment et pour la réalisation de la CDF au droit des aménagements extérieurs. Ces travaux se sont déroulés en deux phases :

- D’abord, les travaux de la plateforme support dans la zone du bâtiment, afin de libérer celle-ci et de démarrer la construction du bâtiment ;

- Ensuite, les travaux de la plateforme support pour les aménagements extérieurs.

Réalisation de la plateforme support au droit du bâtiment

Pour réaliser la plateforme support au droit du bâtiment, il fallait, dans un premier temps, acheminer les matériaux F1 (A1), I1 (B5) et I2 (B6) du dépôt provisoire (approvisionnement avec reprise sur stock à l’aide d’une pelle sur chenilles et de tombereaux articulés) et, dans un second temps, les mettre en œuvre sur l’épaisseur adéquate pour atteindre la cote fixée par la conception du projet.

Les travaux ont été conduits selon la technique habituelle :

- Malaxage des sols à l’aide d’un pulvimalaxeur afin d’homogénéiser le matériau ;

- Ajustement de l’état hydrique ;

- Épandage de la chaux (ou, à défaut, du liant ROC TR) ;

- Malaxage sur l’épaisseur visée ;

- Premier compactage ;

- Réglage puis compactage final pour atteindre la compacité visée.

« La plateforme support a été soigneusement préparée afin de lui procurer les caractéristiques topographiques et les performances mécaniques exigées pour une plateforme de travail de 30 MPa (PF1). Elle a été ensuite réceptionnée par l’entreprise chargée de la réalisation des fondations du bâtiment avec des inclusions rigides et des pieux », ajoute Valentin Vrain.

Après réalisation des fondations, la plateforme support a été traitée au liant ROC AS afin de lui conférer les performances mécaniques visées :

- Épandage du liant ROC AS (dosage à 5,5 %) à l’aide d’un épandeur asservi Akera 17E ;

- Malaxage sur l’épaisseur visée du matériau et du liant à l’aide d’un pulvimalaxeur Wirtgen WR240 ;

- Mise à la cote du matériau à l’aide d’une niveleuse assistée par GPS ;

- Premier compactage à l’aide d’un compacteur vibrant V5 ;

- Réglage fin puis compactage final pour atteindre la compacité visée ;

- Cloutage de la couche traitée par des gravillons 10/14 mm dans le délai de maniabilité ;

- Cure de la couche traitée au moyen d’une couche d’émulsion (à 65 % de bitume) gravillonnée 4/6 mm.

Travaux de mise en œuvre de la plateforme support en dehors du bâtiment

Après la mise en place des sols de récupération et leur malaxage, un préréglage avec une niveleuse asservie a été réalisé, de façon à obtenir une épaisseur homogène avant traitement. Cette phase est très importante, car un bon réglage ne peut être garanti que s’il y a recoupe de la couche après traitement. Aucun apport n’est possible, sans précautions particulières, dans la phase de réglage. Une étape-clé est aussi la parfaite humidification du matériau.

« Nous avons humidifié le matériau à l’aide d’une arroseuse-enfouisseuse jusqu’à atteindre la teneur en eau optimale définie par l’essai Proctor normal, et ce préalablement aux opérations de traitement de la plateforme », explique Julien Le Bel.

Le traitement proprement dit a été réalisé en deux étapes :

Traitement du matériau à la chaux (ou, à défaut, au liant ROC TR)

L’épandage de la chaux (ou, à défaut, du liant ROC TR) a été effectué et suivi d’un malaxage du matériau et du liant sur une épaisseur adaptée aux zones à traiter. Cette étape a été réalisée avec un malaxeur et une arroseuse équipée d’un enfouisseur avec débit proportionnel à l’avancement (DPA). Le compactage à l’aide d’un compacteur VP5 a été ensuite exécuté, puis un réglage avec une niveleuse équipée d’un GPS.

Traitement du matériau (prétraité à la chaux ou au liant ROC TR) au LHR ROC AS

L’entreprise a procédé au traitement du mélange au LHR ROC AS, comme à la phase précédente :

- Épandage du LHR ROC AS à la surface du matériau au moyen d’un épandeur asservi Akera 17E, afin de pouvoir maîtriser le dosage défini lors des études de formulation ;

- Malaxage à l’aide d’un pulvimalaxeur Wirtgen WR 240.

Puis le matériau a été remis en forme.

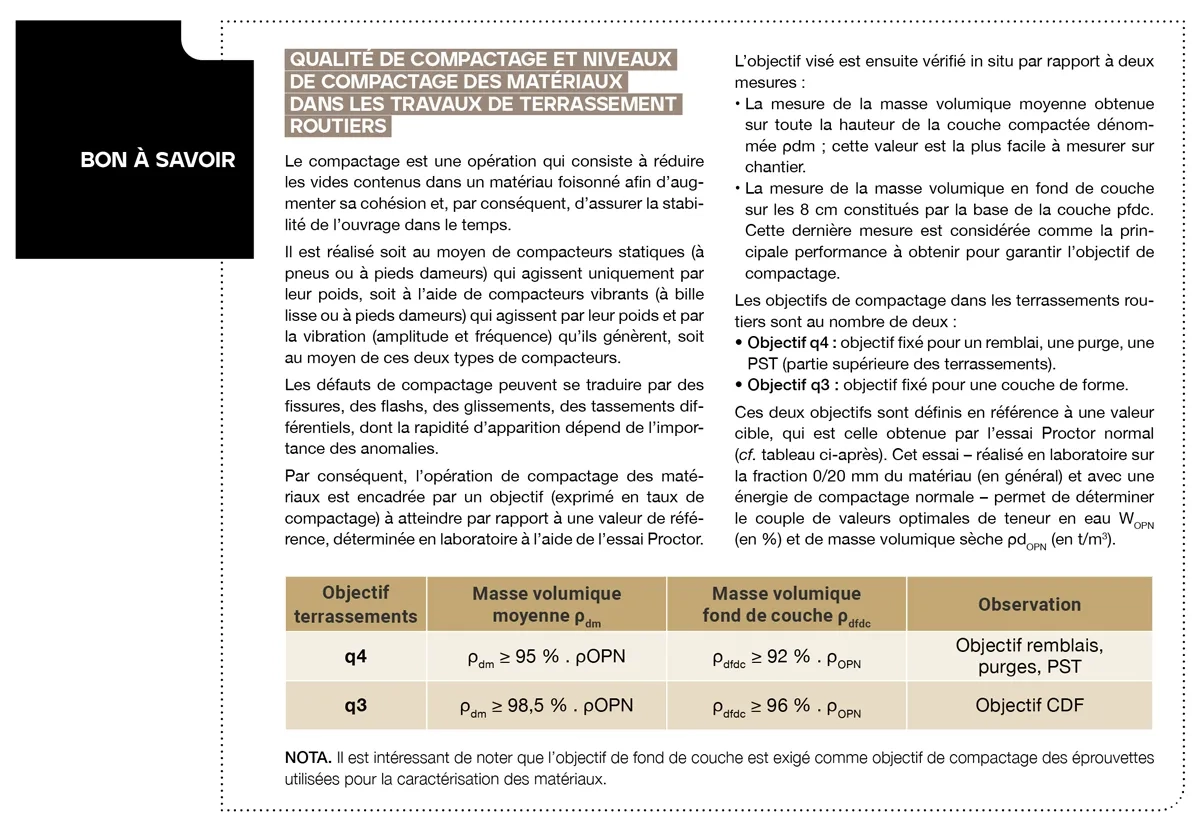

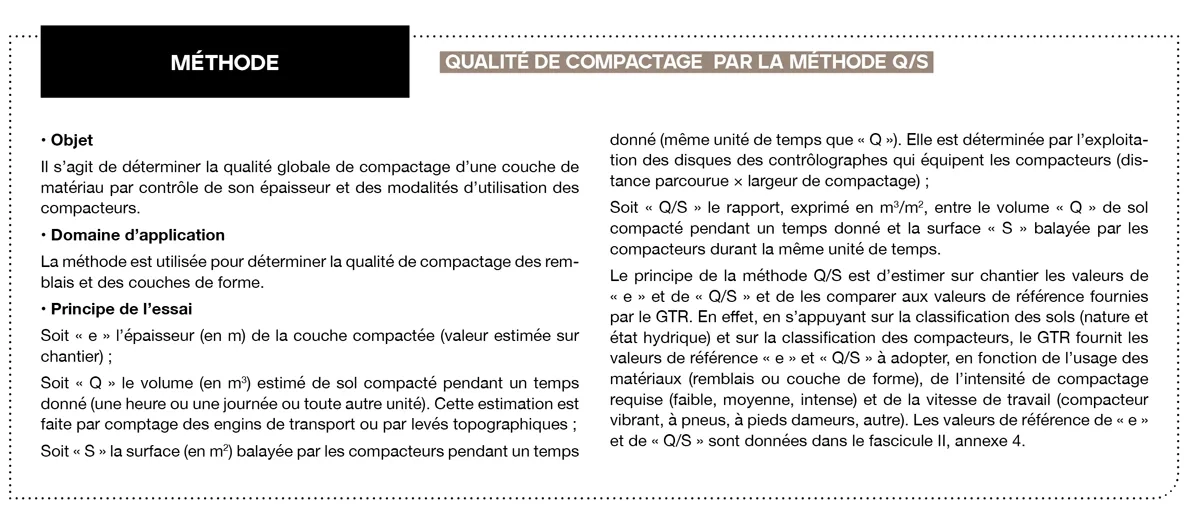

Le compactage a été réalisé au moyen d’un rouleau vibrant monocylindre à bille lisse. Le nombre de passes du compacteur – pour obtenir un niveau de compactage q3 – a été déterminé dans le cadre de la planche d’essais réalisée au démarrage des travaux.

« Une niveleuse assistée par GPS a effectué le réglage par recoupe de la couche traitée pour obtenir un résultat au centimètre près. On parvient ainsi à un très bon uni et à un profil en long très régulier, permettant de recevoir la mise en œuvre des couches d’assise en matériaux bitumineux », ajoute Julien Le Bel.

Enduit de protection

Après le cloutage de la surface de la CDF à l’aide de gravillons 10/14 mm, un enduit de cure bicouche clouté (4/6 mm) a été appliqué pour protéger la CDF et pour assurer la bonne prise hydraulique du mélange (maintien de l’eau présente dans le sol nécessaire à l’hydratation du liant hydraulique). Une couche d’accrochage a été réalisée dans un second temps, pour garantir un bon collage à l’interface entre la CDF et la couche de fondation en matériau bitumineux. Lors de ce chantier, la circulation des véhicules de chantier a été neutralisée pendant un délai de sept jours, pour ne pas rompre la prise hydraulique. Ce délai, déterminé lors de l’étude de formulation, est le temps nécessaire pour que le matériau traité atteigne la résistance de 1 MPa en compression (critère fixé dans le Guide de traitement des sols).

Contrôles

De nombreux contrôles ont été effectués au cours de la réalisation du chantier de terrassement, afin de s’assurer de l’obtention des caractéristiques mécaniques visées.

Pour la plateforme support, la portance a été contrôlée à l’aide de l’essai à la plaque.

Pour la CDF traitée au LHR ROC AS d’EQIOM, la portance a été contrôlée, aux jeunes âges, à la plaque puis à la dynaplaque.

Pour l’ensemble des couches, la qualité de compactage (q3) a été validée par la méthode Q/S. Des analyses en laboratoire et des contrôles quotidiens ont été réalisés tout au long du chantier, afin de maîtriser la teneur en eau des matériaux.

ROC AS et ROC TR : deux liants hydrauliques routiers performants

« Nous avons une large gamme de liants hydrauliques routiers avec une palette d’utilisation étendue à beaucoup de sols différents », commente Jérôme Pincemail, directeur des ventes de 2SG/EQIOM.

Dans le cadre du chantier Ikea de Limay, Medinger & Fils a utilisé deux liants :

- Le ROC TR : un LHR à haute teneur en chaux. Il est utilisé notamment pour les travaux d’amélioration des sols ou pour le traitement des sols argileux dans les travaux de terrassement et de remblai.

- Le ROC AS : un LHR à base de laitier et à faible empreinte carbone (réduction des émissions de CO₂ de plus de 50 % comparé à un LHR contenant plus de 90% de clinker). Polyvalent, il convient à différents types de sols et matériaux, tels que les calcaires, les craies, les matériaux silico-calcaires, les limons peu argileux.

« Ces liants sont fabriqués dans notre usine de Dannes. Ils ont excellente réputation et donnent entière satisfaction à ceux qui les utilisent », ajoute Jérôme Pincemail.

5 000 t de LHR ont été nécessaires pour réaliser les travaux de terrassement de la plateforme logistique d’Ikea, dont 1 000 t de ROC TR et 4 000 t de ROC AS.

« Nous avons fourni ces quantités sur 2025, principalement au premier semestre, à partir de notre dépôt de Chelles, qui se trouve à une distance modérée du chantier (environ 90 km), synonyme de faibles émissions de CO₂ générées par le transport », précise Marc Chignon, responsable Grands Comptes et responsable de marché chez EQIOM.

La plateforme du centre de distribution Ikea a été conçue et dimensionnée afin de limiter l’empreinte carbone du projet, de réduire les impacts sur l’environnement et de maîtriser le coût de construction.

« Ces quantités importantes de liants s’expliquent par le fait que cette plateforme a été conçue pour une durabilité accrue. Mais, surtout, elle a été dimensionnée en maximisant les performances du support afin d’optimiser la structure de l’assise et de limiter ainsi l’utilisation des ressources naturelles, tout en diminuant l’empreinte carbone globale du projet », précisent de concert Valentin Vrain et Marc Chignon.

Réalisation du dallage à l’intérieur des bâtiments

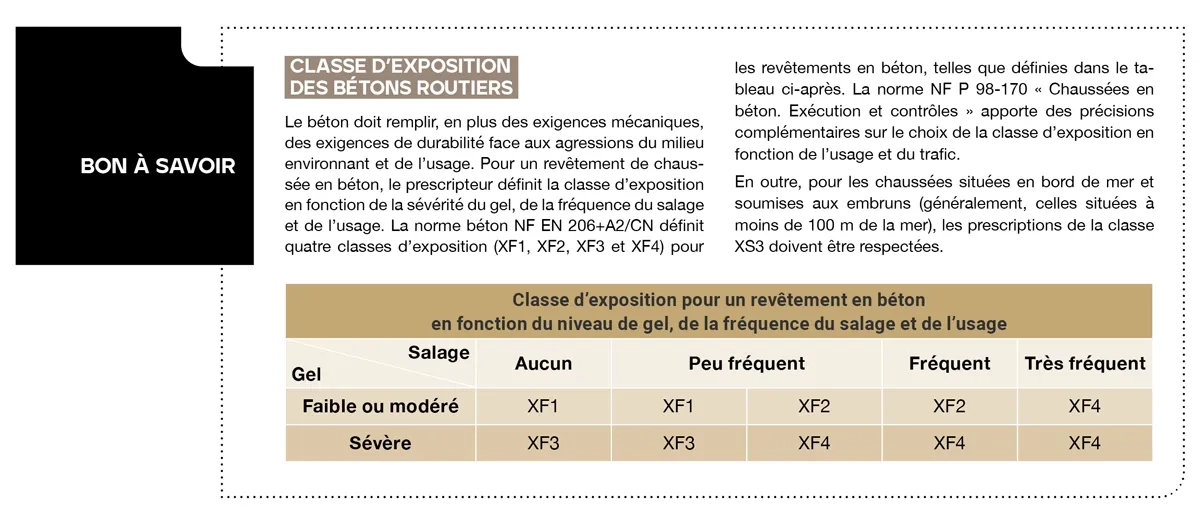

Dès l’obtention des performances minimales requises, confirmée par des essais de portance à la dynaplaque, le dallage à l’intérieur des bâtiments a été réalisé par Mendes en faisant appel à un béton « bas carbone », de classe C35/45, conformément à la norme NF EN 206+A2/CN, d'épaisseur variant entre 15 et 21 cm, selon la zone du bâtiment.

Réalisation de la couche de fondation pour les aménagements extérieurs

De même, pour les aménagements extérieurs autorisés à la circulation et au stationnement des poids lourds, il a été procédé, dès l’obtention des performances minimales requises, à la réalisation d’une couche de fondation en grave-bitume, de classe GB4 et d’épaisseur 9 cm.

Réalisation du revêtement en béton sur les zones de béquillage

En ce qui concerne les zones de béquillage, Mendes a mis en œuvre un revêtement en béton de classe mécanique BC5, de classe d’exposition XF2 et d’épaisseur 18 cm, placé directement sur la CDF traitée.

Réalisation de la couche de surface pour les aménagements extérieurs

Ensuite, la voirie dédiée aux poids lourds a reçu une couche de surface en béton bitumineux à module élevé BBME 0/10, d’épaisseur 5 cm.

La voirie dédiée aux véhicules légers recevra aussi une couche de surface en béton bitumineux semi-grenu BBSG, de classe 3 et d’épaisseur 5 cm.

Localiser la réalisation

Principaux intervenants

- Maîtrise d’ouvrage : Ingka, filiale d’Ikea

- Maîtrise d’œuvre : Bureau d’études Edeis (Nantes)

- Entreprise mandataire : Medinger & Fils

- Fournisseur des LHR ROC AS et ROC TR : EQIOM

- Entreprises de travaux cotraitantes :

- Medinger & Fils : terrassements ; aménagements ; VRD ; voirie ; fondation des bâtiments

- Industrielle du béton (IB) : charpente et murs coupe-feu

- Mendes : dallage en béton à l’intérieur du bâtiment et sols en béton au droit des quais de chargement/déchargement

- NGE et Pinto : travaux de renforcement des sols par injection de coulis de ciment

Calendrier

- Premier semestre 2024 : Obtention du permis de construire

- Second semestre 2024 : Attribution des lots du marché et démarrage des travaux de terrassement

- Deuxième trimestre 2025 : Début de la pose des bardages

- Quatrième trimestre 2025 : Fin du clos couvert du bâtiment logistique

- Fin 2026 : Livraison du centre de distribution Ikea

En quelques chiffres

- Superficie totale : 15 ha

- Surface des bâtiments : 5,9 ha

- Surface des aménagements extérieurs et des voies : 4,8 ha

- Surface traitée au liant ROC AS : 10 ha

- Surface traitée au liant ROC TR : 2,5 ha

COMMENTAIRES

LAISSER UN COMMENTAIRE