Giratoire de Pérouges : une chaussée composite pour résister aux trafics denses

Cette chaussée est constituée d'un revêtement en béton à joints goujonnés et d'une couche de fondation en grave-bitume. Elle allie avec efficacité les qualités des deux matériaux. Un choix qui s’inspire de celui du Puy-de-Dôme, qui avait déjà adopté le béton pour réaliser le giratoire de Billom en décembre 2016.

Située dans la plaine de l’Ain, à proximité de la région naturelle et historique de la Dombes, la commune de Pérouges est connue pour sa cité médiévale. Cet ancien bourg de tisserands, entouré de remparts, est classé parmi les plus beaux villages de France. La route départementale RD65b traverse le territoire de la commune, permettant, au sud, de rallier l’autoroute A42. À la frontière méridionale du territoire communal, cet axe permet également d’accéder à une carrière exploitée par Vicat, d’une part, et à un terrain appartenant également à Vicat, d’autre part. Cette configuration particulière génère d’ores et déjà un important trafic de poids lourds, promis à se développer à l’avenir. Il soumet la chaussée, dont le revêtement était jusqu’alors en enrobé, à d’importantes sollicitations.

Une solution mûrement réfléchie

« La décision a été prise, sur cette route existante, de créer un giratoire pour améliorer la sécurité des usagers et pour canaliser les flux de véhicules. Initialement imaginé en enrobé, il a finalement été conçu et réalisé en béton fondé sur grave-bitume, en s’inspirant d’une précédente réalisation très réussie : le giratoire de Billom, dans le Puy-de-Dôme, réalisé en décembre 2016 », commente Julien Saint-Martin, ingénieur Travaux (cf. Routes n°140, juin 2017, p. 3-5).

Même problématique, même solution. En cas de trafic lourd et intense, le déport latéral des charges des véhicules et la force centrifuge exercent des sollicitations importantes et néfastes sur les revêtements des giratoires.

Les conséquences de ces sollicitations sont, selon les cas :

- l’orniérage des revêtements bitumineux ;

- le glissement de la couche de roulement ;

- l’arrachement des granulats en surface ;

- et, éventuellement, le faïençage par défaut de portance de la chaussée au droit du passage des roues extérieures des véhicules.

Le giratoire en béton constitue une réponse très pertinente à ces pathologies. Le département de l’Ain étant à la fois maître d’ouvrage et maître d’œuvre du projet, ses responsables techniques se sont rendus à Billom pour constater l’intérêt de la solution offerte par le giratoire en béton et le bon comportement de l’ouvrage. La visite ayant été concluante, un appel d'offres public a été lancé.

Des travaux réalisés sous circulation

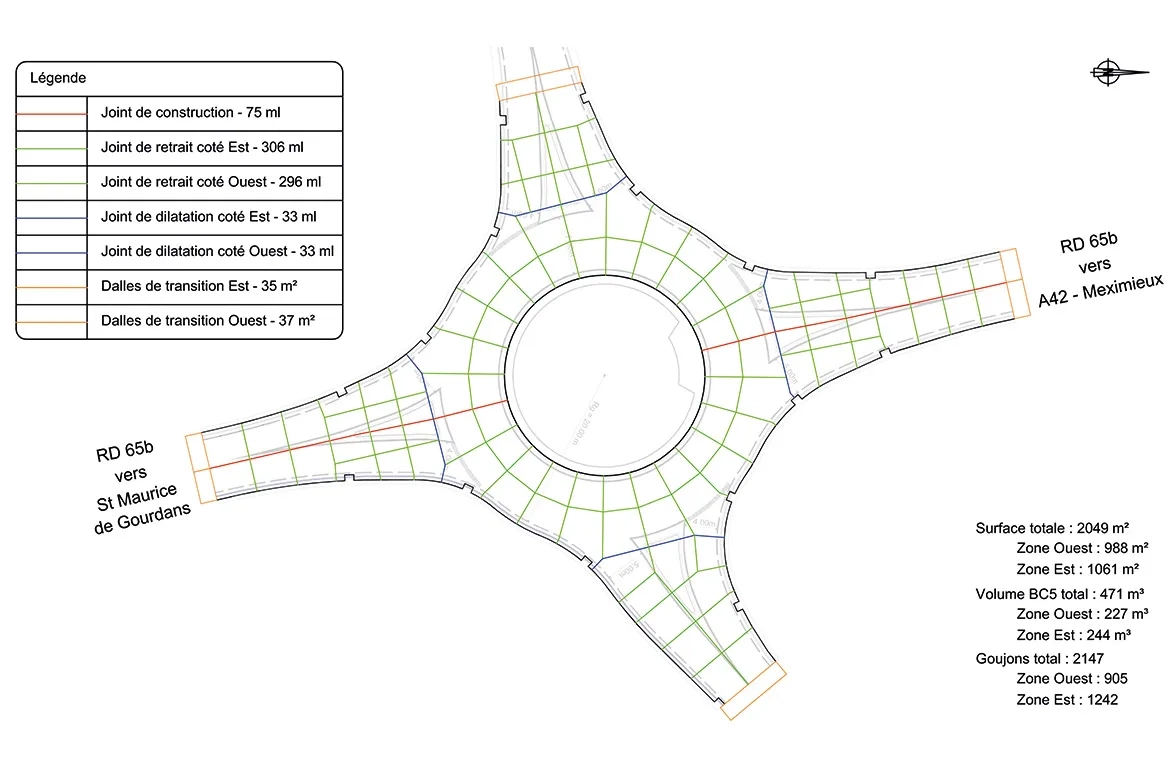

D’un rayon de 20 ml, la superficie totale de l’ouvrage est de 2 049 m² en incluant les bretelles d’entrée et de sortie, soit deux fois celle du giratoire en béton de Billom. Ce nouveau projet comportait toutefois une contrainte particulière : l’aménagement du carrefour devait impérativement se faire sous circulation, pendant l’été. Les travaux ont donc été réalisés par demi-chaussée sous alternat de circulation. Cette modalité a été voulue par le Département pour limiter la gêne occasionnée aux usagers.

Pour en tenir compte, la mise en œuvre du béton a donc été réalisée en deux temps :

- Première phase de coulage : du 13 au 19 juillet dernier sur une surface de 988 m².

- Une seconde phase du 7 au 13 août sur 1 061 m2.

Structure du giratoire (du haut vers le bas) : 23 cm de béton de ciment de classe 5 à joints goujonnés (BC5g) en couche de roulement. 10 cm de grave-bitume GB3 pour la couche de fondation.

Cette structure a été mise en œuvre sur une plate-forme support dont le niveau de portance est PF2qs (80 MPa), obtenue grâce à 50 cm de GNT 0/80 surmontées de 5 cm de GNT 0/20.

Caractéristiques du béton et des goujons

L’ouvrage a été réalisé avec un béton livré par la centrale Béton Vicat de Pérouges (01) et formulé avec du ciment Vicat.

Caractéristiques du béton : BC5 (2,7 MPa) XF4 D3 S3.

Au total, l’ouvrage a nécessité la mise en œuvre de 471 m³ de BC5g. Il intègre 2 147 goujons, dont la fonction est « d’éviter le pianotage des dalles, mais ne jouant pas le rôle d'armatures au sens du béton armé », souligne Julien Saint-Martin. Ces goujons métalliques (longueur : 0,45 m, diamètre : 30 mm) sont placés à mi-hauteur des dalles et à cheval sur les joints transversaux.

Mise en oeuvre

Transport

Pour le délai de mise en œuvre, les toupies avaient un délai maximal de quinze minutes pour arriver sur le chantier.

Bétonnage

Autre particularité : « Côté ouest, nous avons dû travailler sous une ligne à haute tension de 50 kV, ce qui nous a obligés à réaliser nos travaux avec une pompe sans flèche et un dispositif de pompage à pistons. L’avantage, c’est que cette pompe avait un gabarit équivalent à un tout petit poids lourd. Nous avons utilisé une formule de béton pompable (S3), dont la prise est plus longue, mais dont le temps de séchage reste de vingt-huit jours. »

Vibration

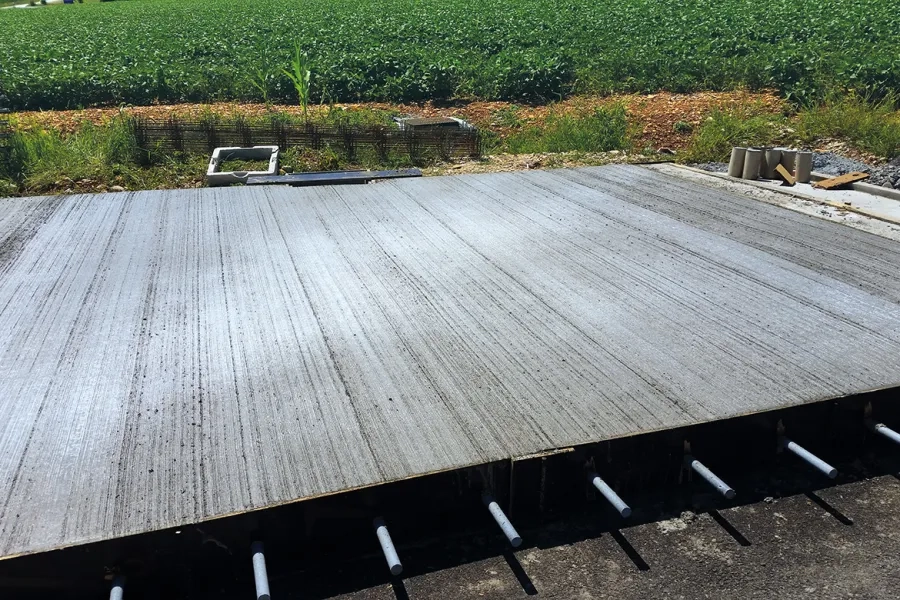

L’équipe d’Agilis a utilisé une règle vibrante pour assurer l’aspect de surface. La règle prenait appui sur les planches latérales de coffrage et était manipulée par deux treuils. But recherché : densifier le béton.

Talochage

Le béton a été taloché pour être fermé.

Balayage

Après avoir été taloché, le béton a été balayé afin d'augmenter l'adhérence en surface pour les véhicules. « Le balayage du béton permet d’obtenir une meilleure rugosité et lui donne un bon aspect final », rappelle Julien Saint-Martin.

Cure

Afin d'éviter que le béton ne perde son eau et pour qu'il fasse sa prise dans les meilleures conditions, le béton a été recouvert d'un produit de cure.

Joints

Les joints de retrait ont été réalisés quelques heures après la mise en œuvre, en sciant la dalle sur un tiers de son épaisseur, conformément au schéma de calepinage (ci-dessus).

Scellement des joints

L'étanchéité des joints a été réalisée vingt-huit jours après le coulage, afin de prévenir les infiltrations.

L’ouvrage, que le magazine Routes a pu visiter courant septembre, comporte des joints de construction, des joints de retrait et des joints de dilatation :

- Les joints de construction (75 ml au total) ont une profondeur de 4 cm pour 1 cm de largeur et ont été dotés d’un fond de joint et remplis d’un produit de garnissage.

- Les joints de retrait (306 ml au total) ont une largeur de 1 cm sur 4 cm de profondeur. Il s’agit d’un présciage afin de pouvoir réaliser une étanchéité garante de la pérennité de la structure. Ils ont été dotés d’un fond de joint et d’un produit de garnissage.

- Les joints de dilatation (33 ml au total) ont été réalisés à proximité immédiate de l’anneau central, à la jonction avec les entrées et les sorties en béton.

Entrées-sorties en béton et dalles de transition

Alors qu’à Billom seul l’anneau du giratoire avait été réalisé en béton, à Pérouges, les branches d’entrée et de sortie du giratoire sont également en béton. Ces branches cristallisent les zones de freinage et de réaccélération pour les poids lourds. Dans ces aires soumises à de fortes contraintes, le béton répond de manière optimale aux contraintes subies. Les entrées et les sorties s’achèvent par une dalle de transition également en béton goujonné. D’une longueur totale de 1,30 m, l’épaisseur de celle-ci décroît de 23 à 10 cm pour former un talon. Destinée à être recouverte par de l’enrobé comme le prolongement de la chaussée, cette dalle assure un raccordement robuste, qui transfère progressivement les efforts exercés par les PL. Cela réduit ainsi les risques de déformation de l’enrobé en limite de béton, qui conduirait à l’apparition d’une marche et d’épaufrures.

Principaux Intervenants

Maîtrise d’ouvrage : Département de l’Ain - Maîtrise d’œuvre : Département de l’Ain - Entreprises : Eurovia, Famy - Mise en œuvre du béton : Agilis - Fournisseur du béton : Béton Vicat (centrale de Pérouges) - Fournisseur du ciment : Vicat (usine de Montalieu)

COMMENTAIRES

LAISSER UN COMMENTAIRE